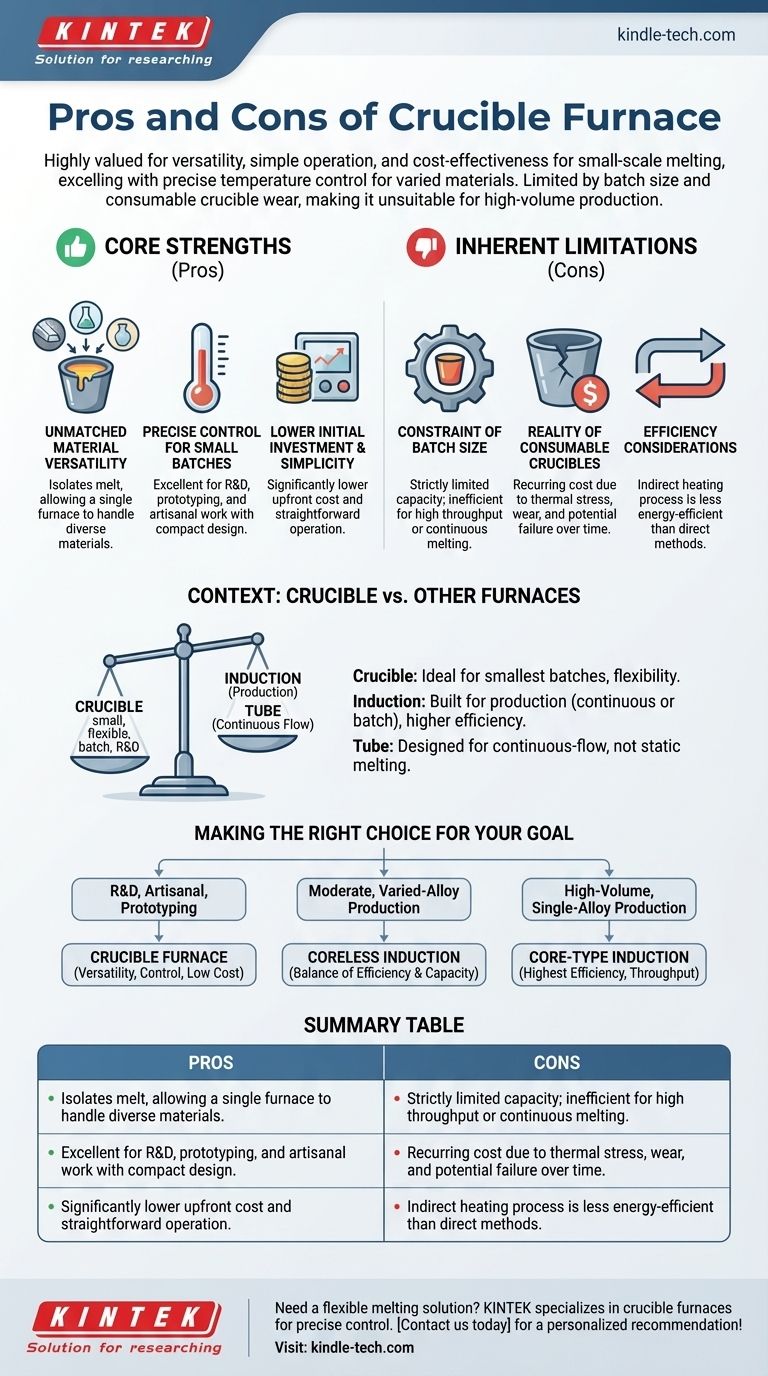

要するに、るつぼ炉は、小規模溶解において、その汎用性、簡単な操作性、コスト効率の良さから高く評価されています。精密な温度制御により、幅広い材料の処理に優れています。しかし、主な欠点は、バッチサイズが限られていること、およびるつぼの摩耗と消耗に関連する継続的な運用コストとメンテナンスであり、大量生産には適していません。

るつぼ炉を使用するかどうかの決定は、「良い」か「悪い」かではなく、その特定の強みが運用規模と一致するかどうかです。柔軟性と小バッチ処理には決定的な選択肢ですが、生産量が増加するにつれて他の技術に譲ります。

るつぼ炉の核となる強み

るつぼ炉の設計は基本的にシンプルです。加熱室と取り外し可能な容器(るつぼ)で構成されています。この単純さが、その主な利点の源となっています。

比類のない材料の汎用性

溶解される材料はすべて不活性なるつぼ内に完全に封じ込められているため、炉の加熱要素と直接接触することはありません。

この隔離により、適切なるつぼを使用するだけで、さまざまな金属、合金、ガラス、さらにはセラミックを含む幅広い材料を単一の炉で溶解できます。

小バッチ処理のための精密な制御

るつぼ炉は優れた温度制御を提供し、これは材料特性が最も重要となる冶金研究、プロトタイピング、職人技において不可欠です。

それらは通常コンパクトなサイズであるため、継続的かつ大規模な生産を必要としない研究所、小規模な鋳造所、ワークショップに最適です。

低い初期投資と単純さ

誘導炉のようなより複雑な産業システムと比較して、るつぼ炉は初期費用が大幅に低くなります。

操作は簡単で、溶解サイクルを管理するために必要な専門的なトレーニングが少なく済むため、小規模な運用にとって非常にアクセスしやすいものとなっています。

固有の制限

柔軟性を提供するのと同じ設計が、明確な運用上の境界も生み出します。これらを理解することが、不適切な投資を避けるための鍵となります。

バッチサイズの制約

炉の容量は、保持できるるつぼのサイズによって厳しく制限されます。これにより、本質的にバッチ処理ツールとなります。

高いスループットや大量の金属の連続溶解を必要とする用途には非効率的であり、実用的ではありません。

消耗品であるるつぼの現実

るつぼ自体は消耗品です。極度の熱応力と化学的相互作用にさらされ、時間の経過とともに必然的に摩耗、亀裂、または故障を引き起こします。

この摩耗は継続的な運用コストとなり、壊滅的な故障や生産の中断を防ぐために注意深い検査と在庫管理が必要になります。るつぼは最も一般的に黒鉛、粘土、または炭化ケイ素で作られています。

効率に関する考慮事項

るつぼ炉の効率は、設計や溶解する材料によって異なります。熱は加熱要素からるつぼへ、そして溶解物へと間接的に伝達されます。

この間接加熱プロセスは、材料自体が電磁場によって直接加熱される誘導加熱などの方法よりもエネルギー効率が低い場合があります。

文脈が重要:るつぼ炉と他の炉の比較

るつぼ炉の価値は、他の一般的な産業炉と比較することで明らかになります。それぞれが異なる目的のために設計されています。

るつぼ炉 vs. 誘導炉

誘導炉は生産のために作られています。コア型誘導炉は最大98%の効率を誇りますが、連続運転する必要があり、大量生産を行う単一合金の鋳造所に最適です。

コアドルフ誘導炉はより柔軟性があり、停止・開始が可能ですが、それでもるつぼ炉よりもはるかに大きく、効率的(約75%)であり、多様な合金を扱う中程度の生産ニーズに対応するためのステップアップとなります。るつぼ炉は両者よりもスケールが小さく、最小バッチに対して最大の柔軟性を提供します。

るつぼ炉 vs. チューブ炉

チューブ炉は、静的溶解ではなく、連続フロープロセス用に設計されています。材料は加熱されたチューブを通過し、化学分解やワイヤーの焼鈍などのプロセスに適しています。

るつぼ炉は、静的で密閉されたバッチ材料を溶解するためのものです。これら2つの技術は根本的に異なる問題を解決し、めったに交換されることはありません。

目標に合った正しい選択をする

適切な炉を選択するには、主要な運用目標を明確に理解する必要があります。

- 研究開発、職人技、またはプロトタイピングが主な焦点である場合: 比類のない汎用性、精密な制御、および低初期投資により、るつぼ炉が理想的な選択肢となります。

- 中程度の多様な合金生産が主な焦点である場合: コアドルフ誘導炉は、専用の生産環境において効率と容量のより良いバランスを提供します。

- 単一合金の大量連続生産が主な焦点である場合: コア型誘導炉は最高の効率とスループットを提供しますが、ほぼ一定の運用スケジュールを必要とします。

技術の固有のトレードオフを特定の目標と一致させることで、ニーズに合った適切な溶解ソリューションを自信を持って選択できます。

要約表:

| 長所 | 短所 |

|---|---|

| 比類のない材料の汎用性(金属、ガラス、セラミック) | バッチサイズが限られており、大量生産には不向き |

| 研究開発およびプロトタイピングのための精密な温度制御 | 消耗品であるるつぼが継続的なコストとメンテナンスを追加 |

| 低い初期投資と簡単な操作 | 誘導加熱方法よりもエネルギー効率が低い |

| 研究所、小規模鋳造所、ワークショップに最適 | 故障を防ぐため、るつぼの注意深い検査が必要 |

研究所や小規模生産のための柔軟な溶解ソリューションが必要ですか? KINTEKは、るつぼ炉と実験装置を専門としており、プロジェクトが必要とする精密な制御と汎用性を提供します。お客様の特定の材料とバッチサイズに最適な炉を選択するために、当社の専門家がお手伝いします。今すぐお問い合わせいただき、お客様の用途についてご相談の上、個別のおすすめを入手してください!

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 縦型実験室管状炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉