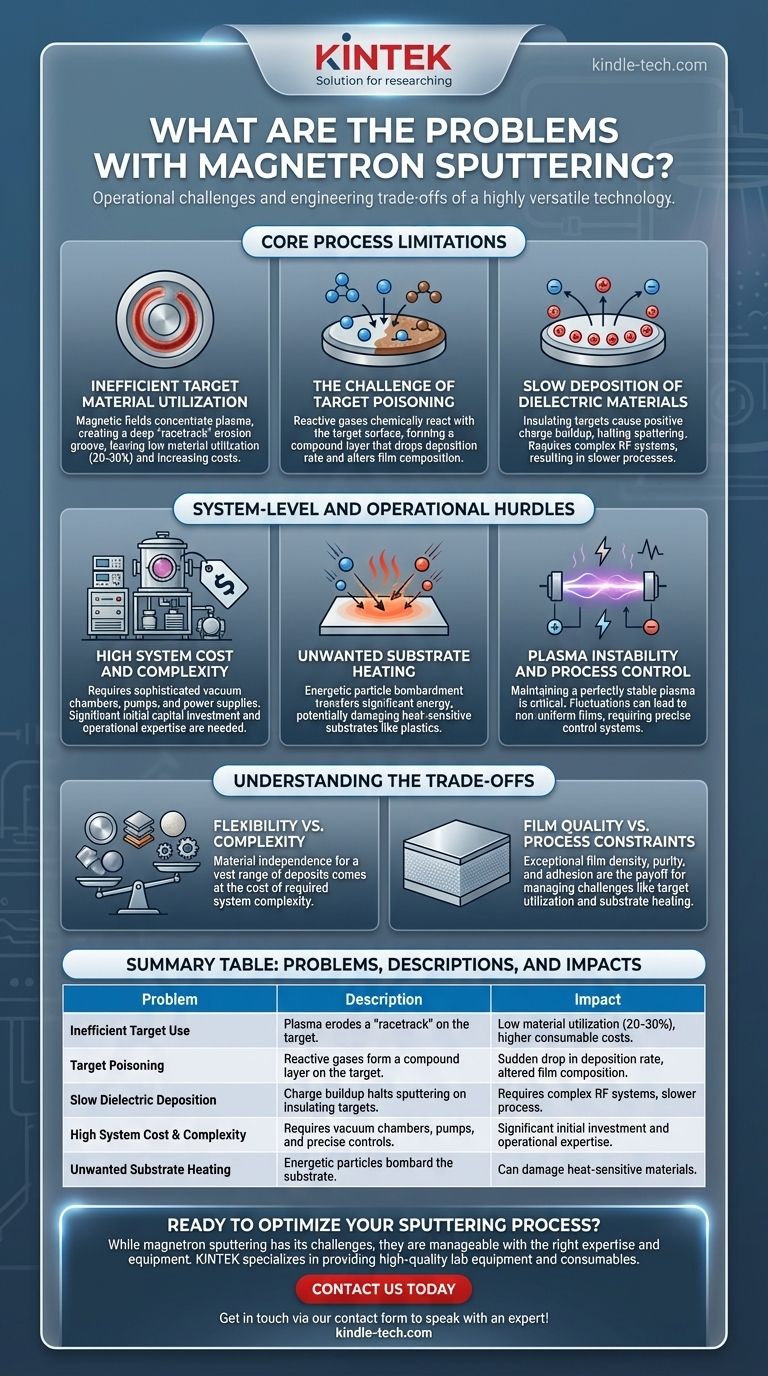

非常に汎用性の高い技術であるものの、マグネトロンスパッタリングには運用上の課題がないわけではありません。主な問題点としては、ターゲット材料の非効率な使用、誘電体(絶縁体)材料の成膜における著しい困難さと遅い成膜速度、反応性プロセスにおける「ターゲットポイズニング」のリスク、および必要な真空システムの高い初期費用と複雑さが挙げられます。

マグネトロンスパッタリングの欠点は、根本的な欠陥ではなく、その並外れた柔軟性と膜品質に対する本質的な工学的トレードオフです。これらの限界を理解することが、それらを効果的に管理し、特定のアプリケーションに最適なプロセスであるかどうかを決定する鍵となります。

主要なプロセス上の限界

マグネトロンスパッタリングは、その核心において、真空中で注意深く制御されたプラズマに依存しています。このプロセスの物理学は、管理しなければならないいくつかの主要な課題を引き起こします。

ターゲット材料利用の非効率性

プラズマを閉じ込め、スパッタリング効率を高めるために使用される磁場は、プラズマをターゲット表面の特定の領域に集中させます。

これにより、「レーストラック」と呼ばれる深いエロージョングルーブが形成され、ターゲット材料の多くが未使用のまま残されます。この低い利用率(時には20〜30%にもなる)は、消耗品の全体的なコストを増加させます。

ターゲットポイズニングの課題

酸化物や窒化物のような複合膜を形成するために、反応性ガス(酸素や窒素など)の存在下でスパッタリングを行うと、ターゲットポイズニングと呼ばれる現象が発生することがあります。

反応性ガスがターゲット表面自体と化学反応を起こし、複合材料の層を形成することがあります。この新しい層は、スパッタ収率が著しく低いことが多く、成膜速度の急激な低下を引き起こし、最終的な膜の化学組成(化学量論)を変化させる可能性があります。

誘電体材料の遅い成膜

マグネトロンスパッタリングは、金属のような導電性材料には非常に効果的です。しかし、誘電体(絶縁体)の成膜には非常に時間がかかります。

これは、絶縁性のターゲット表面に正のイオン電荷が蓄積し、それ以上のイオンを反発させ、実質的にスパッタリングプロセスを停止させてしまうためです。これを解決するためのRF(高周波)スパッタリングのような特殊な技術は存在しますが、これらはさらなるコストと複雑さを加えます。

システムレベルおよび運用上の障害

基本的な物理学を超えて、生産または研究環境におけるマグネトロンスパッタリングの実用的な実装は、それ自身の課題を提示します。

高いシステムコストと複雑さ

原理は単純ですが、高性能なマグネトロンスパッタリングシステムは複雑な装置です。

高真空チャンバー、高価な真空ポンプ、精密なガス流量コントローラー、洗練された電源が必要です。初期設備投資と、これらのシステムを操作および維持するために必要な専門知識は、かなりのものになる可能性があります。

望ましくない基板加熱

スパッタリングプロセスでは、高エネルギー粒子がターゲットを衝撃し、これらの粒子とスパッタされた原子の両方が基板にかなりのエネルギーを伝達する可能性があります。

これにより、プラスチックや特定の電子部品のような熱に弱い基板を損傷する可能性のある望ましくない加熱が発生することがあります。この熱負荷を管理するには、専用の基板冷却システムが必要となることがよくあります。

プラズマの不安定性とプロセス制御

完全に安定したプラズマを維持することは、再現性のある均一な膜を達成するために不可欠です。

ガス圧、電力、またはターゲット表面の状態の変動は、不安定性を引き起こす可能性があります。これにより、特に大量生産の産業用途では、一貫した結果を保証するために精密な制御システムと定期的なメンテナンスが求められます。

トレードオフの理解

これらの問題を、致命的な欠陥としてではなく、技術の強力な利点に対するトレードオフとして捉えることが重要です。マグネトロンスパッタリングが支配的なプロセスであり続けるのには理由があります。

柔軟性 vs. 複雑さ

純粋な金属から複雑な合金、セラミック化合物まで、幅広い材料を成膜できることは主要な利点です。この材料の独立性は、プロセスを制御するために必要なシステムの複雑さというコストを伴って達成されます。

膜品質 vs. プロセス制約

スパッタ膜は、その優れた密度、純度、および基板への密着性で知られています。スパッタされた原子の高いエネルギーは、優れた結合を形成するのに役立ちます。この高い品質は、ターゲット利用率や基板加熱などの課題を管理することによる見返りです。

アプリケーションに最適な決定を下す

最終的に、マグネトロンスパッタリングの「問題」は、技術と目標の間に不一致がある場合にのみ真の欠点となります。

- 高純度金属や優れた密着性を持つ複雑な合金の成膜が主な焦点である場合: マグネトロンスパッタリングは優れた選択肢であり、その課題は十分に理解され、管理可能な工学的問題です。

- 単純な絶縁材料の高速、低コストコーティングが主な焦点である場合: 誘電体の成膜速度の遅さは大きな障壁となる可能性があり、熱蒸着などの代替方法を評価する必要があります。

- 非常に限られた予算で作業している場合、または低メンテナンスの機器が必要な場合: スパッタリングシステムの高い初期費用と運用上の複雑さは、あまり適さない選択肢となる可能性があります。

これらの特定の課題を理解することで、プロセスを適切に設計し、マグネトロンスパッタリングが目標達成のための最適なツールであるかどうかを判断できます。

要約表:

| 問題点 | 説明 | 影響 |

|---|---|---|

| ターゲット使用の非効率性 | プラズマがターゲット上に「レーストラック」を侵食する。 | 低い材料利用率(20-30%)、高い消耗品コスト。 |

| ターゲットポイズニング | 反応性ガスがターゲット上に化合物層を形成する。 | 成膜速度の急激な低下、膜組成の変化。 |

| 誘電体成膜の遅さ | 電荷の蓄積が絶縁性ターゲット上のスパッタリングを停止させる。 | 複雑なRFシステムが必要、プロセスが遅い。 |

| 高いシステムコストと複雑さ | 真空チャンバー、ポンプ、精密な制御が必要。 | 多額の初期投資と運用専門知識。 |

| 望ましくない基板加熱 | 高エネルギー粒子が基板を衝撃する。 | 熱に弱い材料を損傷する可能性がある。 |

スパッタリングプロセスを最適化する準備はできていますか?

マグネトロンスパッタリングには課題がありますが、適切な専門知識と装置があれば管理可能です。KINTEKは、あらゆる成膜ニーズに対応する高品質の実験装置と消耗品の提供を専門としています。当社のチームは、適切なシステムの選択、プロセスの複雑さの管理、材料利用率の最大化を支援します。

お客様の研究所の特定のアプリケーションをサポートし、優れた膜品質を達成する方法について話し合うために、今すぐお問い合わせください。お問い合わせフォームからご連絡ください。専門家が対応いたします!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 熱処理・焼結用600T真空誘導熱プレス炉