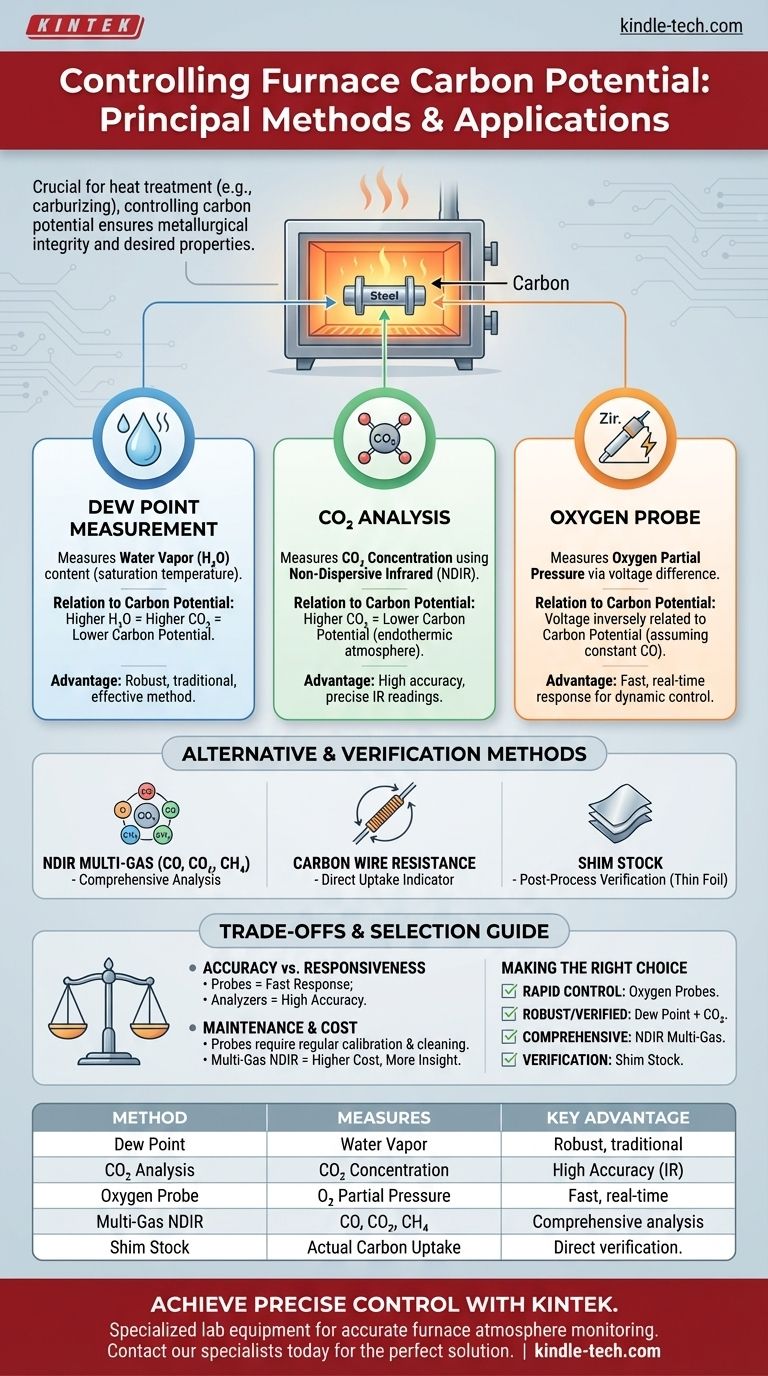

炉雰囲気の炭素ポテンシャルを制御することは、主に雰囲気の浸炭または脱炭傾向を示す特定のガス種を監視することに依存します。最も広く認識され、採用されている方法には、露点(水蒸気含有量)の測定、赤外線分析器を使用した二酸化炭素(CO2)レベルの分析、および酸素プローブまたは炭素プローブを介した酸素分圧の決定が含まれます。これらの技術により、目的の炭素移動を金属に維持するためのリアルタイム調整が可能になります。

精密な炭素ポテンシャルを維持することは、浸炭などの熱処理プロセスにとって非常に重要です。これは、処理された鋼の表面硬度、耐摩耗性、および全体的な冶金特性に直接影響を与え、特定の材料結果を達成するために、監視技術の慎重な選択と適用が必要です。

炭素ポテンシャルの理解

炭素ポテンシャルとは、特定の温度で鋼の表面に炭素を移動させる、または表面から炭素を移動させる雰囲気の能力の尺度です。熱処理、特に浸炭では、鋼の表面が吸収する炭素量を決定します。これは、目的の材料特性を達成するための重要なパラメータです。

制御が不可欠な理由

炭素ポテンシャルの精密な制御は、望ましくない結果を防ぎます。炭素ポテンシャルが高すぎると、過剰な炭素吸収と炭化物形成を引き起こし、脆性を生じさせます。低すぎると、不十分な浸炭または脱炭さえも引き起こし、必要な硬度を達成できません。

目標炭素ポテンシャルを決定する要因

プロセスに最適な炭素ポテンシャルは普遍的ではありません。それは具体的に以下によって決定されます。

- 鋼の種類:異なる鋼合金は、炭素吸収特性が異なります。

- プロセス温度:温度は、炭素移動と溶解度の速度論に大きく影響します。

炭素ポテンシャル制御の主要な方法

炉雰囲気を監視および制御するために、いくつかの確立された方法が使用されており、それぞれが異なるガス特性を活用しています。

露点の測定

露点測定は、伝統的で効果的な方法です。

仕組み

炉雰囲気中の水蒸気(H2O)の量を直接測定します。露点とは、空気が水蒸気で飽和し、凝縮が始まる温度です。

炭素ポテンシャルとの関係

水性ガスシフト反応(CO + H2O ⇌ CO2 + H2)と浸炭反応(2CO ⇌ C + CO2)が中心です。水蒸気量が多い(露点が高い)ほどCO2濃度が高くなり、炭素ポテンシャルが低い(脱炭傾向が強い)ことを示唆します。

二酸化炭素(CO2)分析

赤外線分析器は、CO2測定に一般的に使用されます。

仕組み

非分散型赤外線(NDIR)分析器は、ガスサンプル中のCO2分子による赤外線吸収を測定します。これにより、CO2濃度が直接読み取れます。

炭素ポテンシャルとの関係

吸熱雰囲気では、COとCO2の比率が炭素ポテンシャルの強力な指標となります。CO2の増加は、一般的に炭素ポテンシャルの減少を意味します。

酸素分圧測定

酸素プローブとも呼ばれる炭素プローブは、直接的な電気測定を提供します。

仕組み

酸素プローブは通常、白金電極を備えたイットリウム添加ジルコニアチューブで構成されています。片側は炉雰囲気に、もう片側は基準空気供給にさらされます。

電圧測定

炉雰囲気と基準空気の間の酸素分圧の違いにより、電極間に小さな電圧が発生します。

炭素ポテンシャルとの関係

この電圧は、炉内の酸素分圧に直接相関しています。この圧力は、一酸化炭素(CO)含有量が一定(通常約20%)であると仮定すると、炭素ポテンシャルに反比例します。

代替および検証方法

主要な方法はリアルタイム制御を提供しますが、監視、検証、または特定のアプリケーションでは他の技術が使用されます。

NDIR多成分ガス分析

高度なNDIRシステムは、複数のガス成分を同時に測定できます。

包括的なガス組成

これらの分析器は、CO、CO2、およびCH4(メタン)を測定でき、雰囲気組成のより完全な画像を提供します。

強化された制御

これらの主要ガスの濃度を知ることで、特に動的プロセスにおいて、炭素ポテンシャルのより正確な計算と制御が可能になります。

炭素ワイヤー抵抗分析

この方法は、炭素吸収による抵抗変化を持つように特別に選択されたワイヤーを使用します。

直接的な炭素吸収の兆候

鉄などの材料で作られた小さなワイヤーが炉雰囲気にさらされます。炭素を吸収するにつれて、その電気抵抗が変化します。

リアルタイム監視

この抵抗の変化は連続的に監視でき、雰囲気の浸炭能力を直接示すことができます。

シムストック分析

シムストック分析は、物理的なプロセス後検証方法です。

炭素吸収の測定

既知の炭素含有量を持つ薄い鋼箔(シム)が炉雰囲気にさらされます。所定の時間後、それらは取り外されます。

プロセス後検証

その後、シムは(例えば、重量変化または燃焼分析によって)分析され、実際に吸収された炭素量が決定されます。これにより、雰囲気制御の効果が検証されます。

トレードオフの理解

炭素ポテンシャルを制御するための各方法には、さまざまなアプリケーションへの適合性に影響を与える利点と制限があります。

精度対応答性

酸素プローブは非常に高速な応答時間を提供し、動的な制御に最適ですが、汚染に敏感な場合があります。露点およびCO2分析器は非常に正確ですが、応答がわずかに遅い場合があります。

メンテナンスと校正

プローブとセンサーは定期的な校正が必要であり、すすやその他の炉の汚染物質によるファウリングの影響を受けやすいため、定期的な清掃または交換が必要です。

コストと複雑さ

初期投資と継続的な運用コストは異なります。多成分ガスNDIRシステムは、包括的ですが、基本的な露点またはCO2分析器よりも一般的に高価です。

目標に合わせた適切な選択

最適な制御方法の選択は、熱処理プロセスの特定の要件と必要な精度レベルによって異なります。

- 主な焦点が迅速で動的な制御である場合:酸素プローブは、雰囲気の変化に対する応答時間が速いため、非常に効果的です。

- 主な焦点が堅牢で確立された制御とクロス検証である場合:露点測定とCO2赤外線分析を組み合わせることで、信頼性の高い冗長システムが得られます。

- 主な焦点が複雑なプロセスにおける包括的な雰囲気理解である場合:NDIR多成分ガス分析器は、高度な制御戦略のためにCO、CO2、およびCH4レベルに関する最も詳細な洞察を提供します。

- 主な焦点が材料への実際の炭素吸収の検証である場合:定期的なシムストック分析は、制御システムの有効性を確認するために非常に価値があります。

炭素ポテンシャルの正確な制御は、冶金学的完全性と性能を保証するため、これらの雰囲気制御方法の賢明な選択とメンテナンスが最も重要です。

概要表:

| 方法 | 測定対象 | 主な利点 |

|---|---|---|

| 露点 | 水蒸気(H₂O) | 堅牢で伝統的な方法 |

| CO₂分析 | 二酸化炭素(CO₂) | IR分析器による高精度 |

| 酸素プローブ | 酸素分圧 | 高速、リアルタイム応答 |

| 多成分ガスNDIR | CO、CO₂、CH₄ | 包括的な雰囲気分析 |

| シムストック | 実際の炭素吸収量 | 直接的なプロセス後検証 |

優れた冶金結果を得るために、精密な炭素ポテンシャル制御を実現しましょう。

KINTEKは、正確な炉雰囲気監視に必要な高度な実験装置および消耗品の供給を専門としています。堅牢な酸素プローブ、高精度の赤外線分析器、またはシムストックなどの検証ツールが必要な場合でも、当社のソリューションは、実験室の熱処理プロセスの厳しい要求を満たすように設計されています。

当社の専門知識を活用して、材料特性とプロセス信頼性を向上させましょう。

当社の専門家に今すぐお問い合わせください、お客様固有のアプリケーションについてご相談いただき、実験室に最適な制御ソリューションを見つけてください。

ビジュアルガイド

関連製品

よくある質問

- 水素が焼結に使用されるのはなぜですか?優れた冶金品質と強度を実現

- 焼鈍における不活性雰囲気とは?熱処理中に金属を保護するためのガイド

- 炉内で蒸気雰囲気を使用する目的は何ですか?スケールフリー焼戻しと焼結部品の強化を実現

- 連続的な窒素ガスフローを維持する必要性とは?銀/酸化亜鉛ナノコンポジットの完全性を保護する

- SiCf/SiCプリフォームの熱分解中に、アルゴンを流す雰囲気炉が必要なのはなぜですか? キープロテクション。

- NMC622およびLLZの共焼結における雰囲気焼結炉の役割とは?高性能インターフェースの実現

- 不活性ガスはこのプロセスでどのような役割を果たしますか?非反応性制御による材料の完全性の確保

- 還元性雰囲気とは何ですか? 酸化を制御し、特定の化学反応を達成する