本質的に、薄膜成膜の物理的方法とは、機械的、熱的、または電気機械的な手段を用いて、真空中で材料をソースから基板へ移動させるプロセスです。最も一般的な2つの物理的気相成長(PVD)技術は、スパッタリング(高エネルギーイオンを照射して材料を叩き出す)と、熱蒸着(材料を加熱して蒸発させる)です。その他の主要な物理的方法には、パルスレーザー成膜(PLD)や分子線エピタキシー(MBE)があります。

物理的成膜方法の核心的な違いは、どれが「最高」かではなく、固体ソースからどのようにして蒸気を生成するかという点にあります。選択は、成膜速度、膜の品質、材料の複雑さ、コストとの基本的なトレードオフに依存し、各方法はこれらの要素の独自のバランスを提供します。

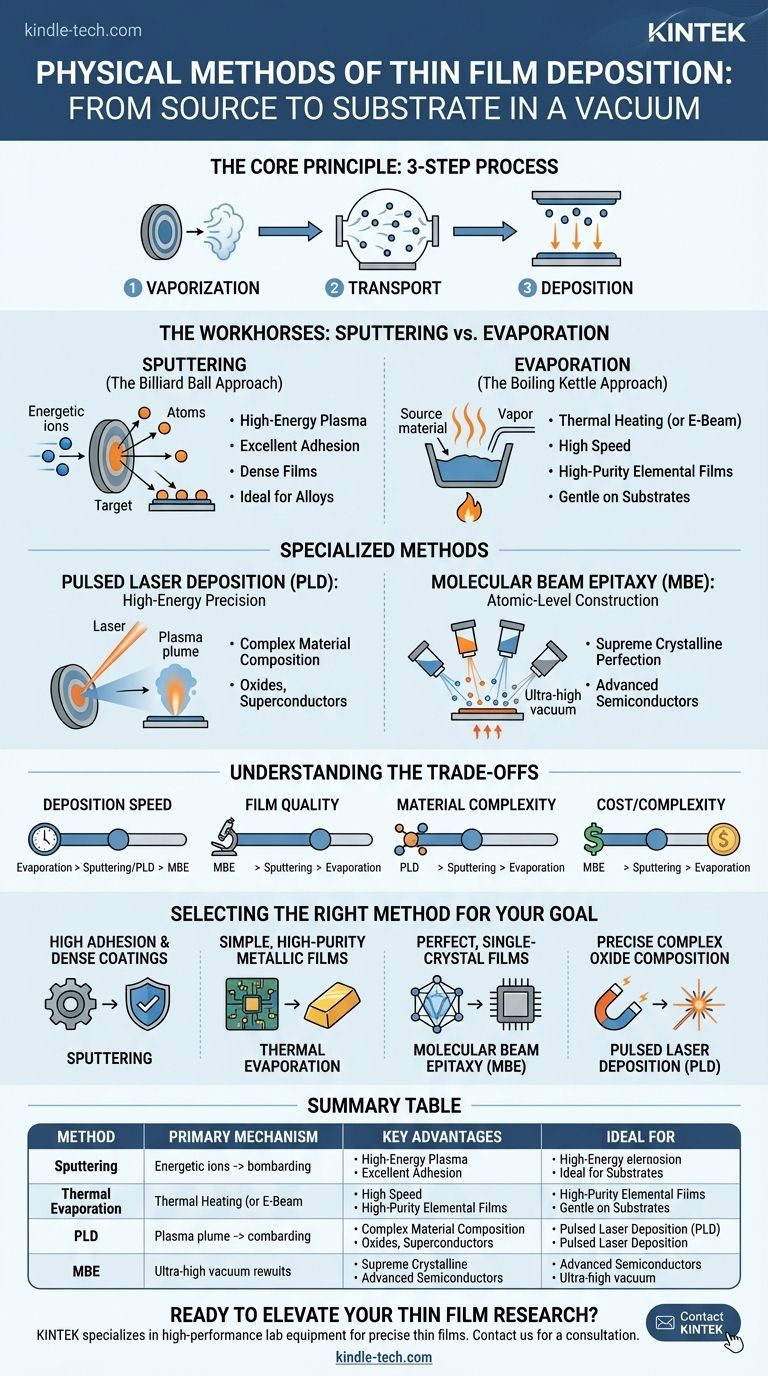

核心原理:固体から蒸気へ、そして膜へ

すべての物理的成膜技術は、純度と制御を確保するために真空中で行われる共通の3段階プロセスを共有しています。このシーケンスを理解することが、それらがどのように異なるかを把握するための鍵となります。

3つの基本的なステップ

- 気化: 固体ソース材料(「ターゲット」)が気相に変換されます。これは技術が分岐する主要なステップであり、材料を沸騰させるものもあれば、原子を叩き出すものもあります。

- 輸送: 気化した原子または分子は、真空チャンバー内をソースから基板へ移動します。真空により、空気分子との衝突が防止されます。

- 成膜: 蒸気がより冷たい基板上に凝縮し、層状に固体薄膜を形成します。

PVDの主力:スパッタリング vs. 蒸着

多くの物理的方法が存在しますが、スパッタリングと蒸着は、研究と産業生産の両方で最も広く使用されています。これらは、気化ステップに対する2つの根本的に異なるアプローチを表しています。

スパッタリング:ビリヤードボールのアプローチ

スパッタリングは、高エネルギープラズマを使用してイオン(通常はアルゴンなどの不活性ガスから)を生成します。これらのイオンは、目的の成膜材料で作られたターゲットに加速されます。

衝突は、亜原子レベルのビリヤードゲームのようなものです。高エネルギーイオンがターゲット表面から原子を物理的に叩き出します。これらの「スパッタ」された原子はチャンバーを横切り、基板上に堆積します。

スパッタリングは優れた膜密着性を提供し、高密度で均一な膜を生成できます。材料の元の組成(化学量論)を維持する傾向があるため、合金や複雑な化合物の成膜に非常に適しています。

蒸着:沸騰するやかんのアプローチ

熱蒸着は概念的に単純です。ソース材料は真空チャンバー内の容器(「ボート」またはるつぼ)に置かれ、沸騰して蒸発し始めるまで加熱されます。

この蒸気は上昇し、真空を通過し、冷たい表面上の水蒸気のように基板上に凝縮します。より高度なバージョンである電子ビーム蒸着は、高エネルギー電子ビームを使用してソース材料を加熱し、より高い成膜温度とより純粋な膜を可能にします。

蒸着は、スパッタリングよりも基板に対して穏やかで、しばしば高速です。これは、電気接点用の金属など、高純度の元素膜を成膜するのに非常に効果的な方法です。

特殊な物理的成膜方法

2つの主要な方法に加えて、特殊な技術は最先端のアプリケーションに独自の機能を提供し、多くの場合、速度やコストよりも究極の精度を優先します。

パルスレーザー成膜(PLD):高エネルギーの精度

PLDでは、高出力パルスレーザーが真空チャンバー内のターゲット材料に集光されます。各レーザーパルスは非常に高エネルギーであり、ソース材料の微量を即座にアブレーション(蒸発)させ、プラズマのプルームを生成して基板上に堆積させます。

PLDの主な利点は、複雑な多元素材料(高温超伝導体や特定の酸化物など)の組成をターゲットから膜へ忠実に転送できることです。

分子線エピタキシー(MBE):原子レベルの構築

MBEは成膜制御の頂点です。超高真空環境下で、高純度の元素ソースが特殊なエフュージョンセル内で加熱され、低フラックスの「分子ビーム」が生成されます。

これらのビームは、清浄な加熱された単結晶基板に向けられます。成膜速度は極めて遅く、多くの場合、1秒あたり1原子層未満であり、原子が基板の結晶格子に完全に配置されることを可能にします。これにより、多くの高度な半導体デバイスの基礎となる、最高品質の単結晶エピタキシャル膜が生成されます。

トレードオフの理解

物理的成膜方法を選択するには、固有の妥協点を明確に理解する必要があります。単一の最良の技術は存在せず、特定のアプリケーションに最適な技術があるだけです。

膜品質 vs. 成膜速度

スパッタ膜は通常、高密度で密着性があり、耐久性があります。MBEは比類のない結晶完全性の膜を生成します。しかし、どちらの方法も熱蒸着よりも一般的に遅く、熱蒸着は材料を非常に速く堆積させることができますが、密度の低い膜になる可能性があります。

材料適合性

蒸着は材料の融点と蒸気圧によって制限されます。スパッタリングは、難治性金属や絶縁体を含むほぼすべての材料を堆積させることができ、非常に多用途です。PLDは、他の方法では管理が難しい複雑な酸化物で特に優れています。

エネルギーと基板へのダメージ

スパッタリングは高エネルギーの物理的衝突プロセスです。このエネルギーは膜の密着性を向上させますが、敏感な基板に応力や損傷を引き起こす可能性もあります。蒸着ははるかに低エネルギーのプロセスであり、デリケートな電子機器や有機材料にとってより「穏やかな」選択肢となります。

システムの複雑さとコスト

熱蒸着装置は比較的シンプルで低コストです。スパッタリングシステムは、プラズマ生成と電源が必要なため、より複雑です。MBEシステムは、超高真空と正確なインサイチュモニタリングツールを必要とするため、これまでで最も複雑で高価です。

目標に合わせた適切な物理的方法の選択

選択は、最終的に薄膜に求められる特性によって決まるべきです。

- 主な焦点が機械的または光学用途のための高い密着性と高密度コーティングである場合: エネルギーの高い成膜プロセスにより、スパッタリングがほぼ常に優れた選択肢となります。

- 主な焦点が電子機器のためのシンプルで費用対効果の高い高純度金属膜である場合: 熱蒸着は、速度、シンプルさ、膜品質の優れたバランスを提供します。

- 主な焦点が高度な半導体や量子デバイスのための完璧な単結晶膜である場合: MBEは、原子レベルの完全性を達成するための議論の余地のない標準です。

- 主な焦点が複雑な酸化物や超伝導体の正確な組成を維持することである場合: PLDは、ターゲットから基板への化学量論を転送するための最も信頼性の高い方法を提供します。

これらの基本原理とトレードオフを理解することで、材料、予算、およびパフォーマンス要件に正確に一致する物理的成膜方法を選択できるようになります。

要約表:

| 方法 | 主な気化メカニズム | 主な利点 | 理想的な用途 |

|---|---|---|---|

| スパッタリング | 高エネルギーイオン衝撃 | 優れた密着性、高密度膜、合金/化合物の処理が可能 | 機械的/光学コーティング、複雑な材料 |

| 熱蒸着 | 加熱による蒸発 | 高速、高純度の元素膜、基板への穏やかな影響 | 単純な金属膜(例:電気接点) |

| パルスレーザー成膜(PLD) | 高出力レーザーアブレーション | 複雑な材料の化学量論を維持 | 複雑な酸化物、超伝導体 |

| 分子線エピタキシー(MBE) | 超高真空下での熱エフュージョン | 原子レベルの制御、最高の結晶完全性 | 高度な半導体、量子デバイス |

薄膜の研究または生産を向上させる準備はできましたか?

適切な成膜方法の選択は、プロジェクトの成功にとって極めて重要です。KINTEKの専門家は、お客様の特定の材料とアプリケーションのニーズに合わせて調整された、スパッタリングシステム、熱蒸着装置など、高性能なラボ機器の提供を専門としています。

私たちは、研究室が正確で信頼性の高い高品質の薄膜を実現できるよう支援します。お客様の予算とパフォーマンス目標に最適なソリューションを見つけるお手伝いをいたします。

KINTEKに今すぐお問い合わせいただき、パーソナライズされたコンサルテーションを受け、ラボ機器に関する当社の専門知識がお客様のイノベーションをどのように加速できるかを発見してください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- 化学気相成長CVD装置システム チャンバースライド式 PECVD管状炉 液体気化器付き PECVDマシン

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート