積層造形および粉末冶金において、脱脂の主な方法は、熱脱脂、溶剤脱脂、および触媒脱脂です。各技術は、金属またはセラミック粒子を結合させる一時的な「バインダー」材料を除去するように設計されていますが、それぞれ異なる化学的および物理的原理に基づいて動作し、速度、コスト、および適用性において明確な利点を提供します。

脱脂の核心的な課題は、単にバインダーを除去することではなく、応力、亀裂、または歪みを脆弱な部品に導入することなく除去することです。方法の選択は、生産速度、設備コスト、および部品の最終的な完全性の間の重要なトレードオフとなります。

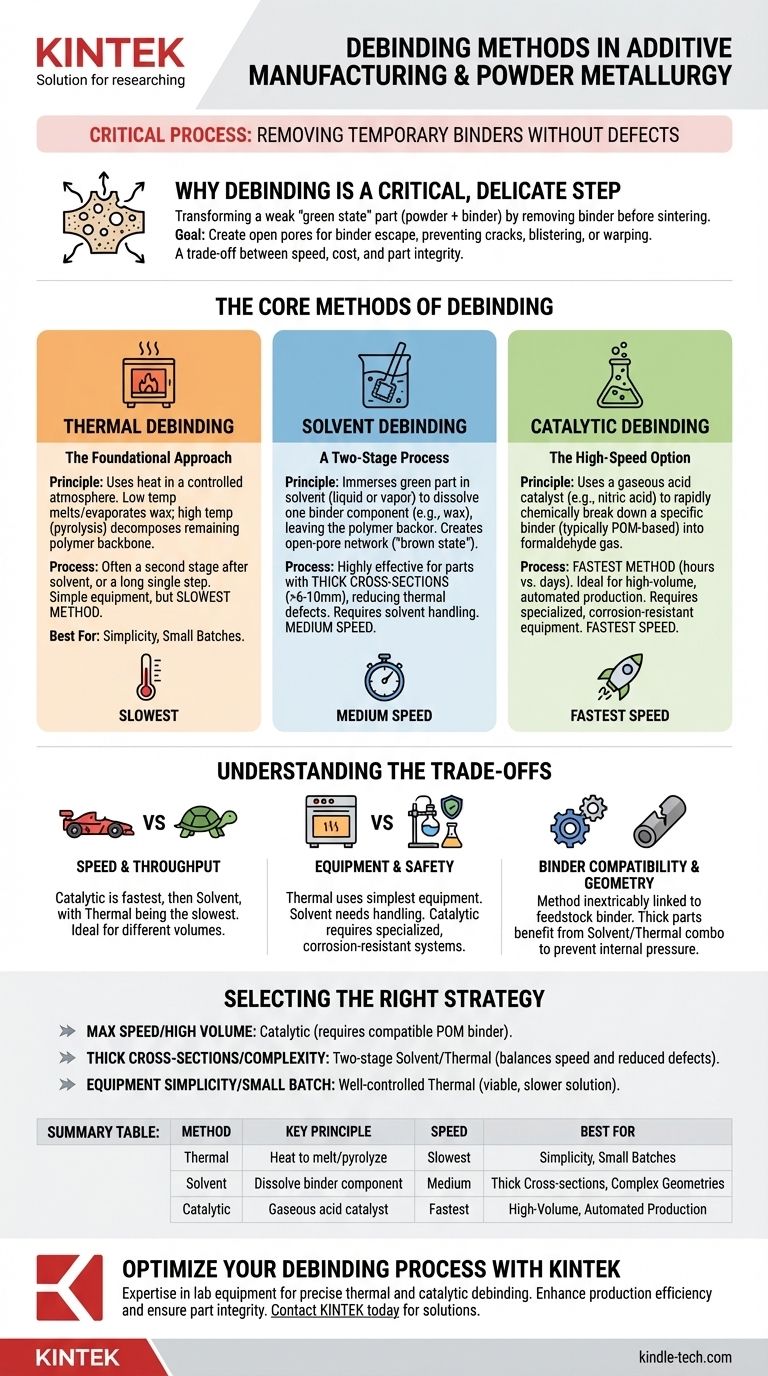

なぜ脱脂が重要でデリケートな工程なのか

金属射出成形(MIM)やバインダージェットなどの初期成形後、部品は「グリーン状態」にあります。これは、ポリマーバインダーシステムによって形状を保持された微細な粉末粒子で構成されています。

このグリーン部品は弱く、最終的な材料特性を持っていません。脱脂は、焼結(粉末が加熱されて緻密な固体に融合する工程)の前の途中段階です。

目標は、部品全体に開いた気孔のネットワークを作成し、残りのバインダーが内部圧力を蓄積することなく逃げられるようにすることです。不適切に行われると、部品に亀裂が入ったり、膨れたり、反ったりして、使用できなくなります。

脱脂の主要な方法

各方法は、バインダーシステム内の異なる成分を対象としています。バインダーシステムは、多くの場合、ワックスとポリマーの慎重に設計された混合物です。

熱脱脂:基本的なアプローチ

熱脱脂は最も簡単な方法で、バインダーを除去するために熱のみに依存します。このプロセスは、正確に制御された雰囲気の炉内で行われます。

部品はいくつかの段階を経てゆっくりと加熱されます。低温では、ワックスや低分子量ポリマーが溶融し、蒸発します。高温では、残りのポリマー骨格が熱分解、つまり熱分解によって除去されます。

この方法は、2段階プロセス(例:溶剤脱脂後)の第2段階として行われることが多いですが、単一の、ただし非常に長い工程として行うこともできます。

溶剤脱脂:2段階プロセス

溶剤脱脂は、グリーン部品を液体または蒸気溶剤に浸すことによって、バインダーの大部分を除去します。この溶剤は、バインダーシステムの一つの主要成分(多くの場合ワックス)を溶解させ、別の成分(ポリマー「骨格」)はそのまま残すように選択されます。

このプロセスにより、可溶性バインダーが浸出され、部品全体に開いた気孔ネットワークが作成されます。部品は、「ブラウン状態」になり、より堅牢になり、最終的な熱脱脂と焼結の準備が整います。

この方法は、逃げ道を作成するため、厚い断面を持つ部品に非常に効果的であり、最終的な熱段階での欠陥のリスクを低減します。

触媒脱脂:高速オプション

触媒脱脂は、ガス状の酸触媒、通常は硝酸を使用して、一次バインダーを急速に分解する化学プロセスです。

この方法には特定のバインダーシステムが必要で、最も一般的にはポリオキシメチレン(POM)、別名ポリアセタールをベースにしたものです。触媒は化学反応を引き起こし、POMを急速にホルムアルデヒドに解重合させ、それが炉から排出されます。

これは3つの方法の中で最も速く、脱脂時間を何時間または何日からわずか数時間に短縮します。

トレードオフの理解

脱脂方法の選択は任意ではありません。それは原料材料と生産の優先順位によって決定されます。

速度とスループット

触媒脱脂は圧倒的に最速であり、大量生産や自動化された生産に最適です。溶剤脱脂は純粋な熱プロセスよりもかなり速いですが、触媒脱脂よりも遅いです。熱のみの脱脂は最も遅い方法です。

設備と安全性

熱脱脂は最もシンプルな設備(雰囲気制御付き炉)を使用します。溶剤脱脂は、化学溶剤の取り扱いと回収のための設備が必要です。触媒脱脂は最も特殊な設備を必要とし、耐腐食性の炉やガス状酸を安全に取り扱うシステムが含まれます。

バインダーシステムとの互換性

脱脂方法は、原料で使用されるバインダーと密接に関連しています。触媒プロセスを、そのために設計されていないバインダーに適用することはできません。選択は、多くの場合、プロセス用の原材料を選択する際に行われます。

部品の形状と完全性

非常に厚い断面(6-10mm以上)を持つ部品の場合、2段階の溶剤/熱プロセスがしばしば好まれます。初期の溶剤段階は、ガスが逃げる経路を効果的に作成し、熱除去中に亀裂を引き起こす可能性のある内部圧力の蓄積を防ぎます。

適切な脱脂戦略の選択

あなたの決定は、運用上の優先順位と部品の物理的制約を明確に理解した上で行われるべきです。

- 最大の速度と大量生産が主な焦点である場合:互換性のあるPOMベースの原料を使用する限り、触媒脱脂が業界標準です。

- 厚い断面や複雑な形状を扱っている場合:2段階の溶剤/熱プロセスは、速度と部品欠陥のリスク低減の信頼できるバランスを提供します。

- 設備の手軽さや少量生産が主な焦点である場合:適切に制御された熱脱脂プロセスは、より遅いものの、実行可能で効果的なソリューションです。

最終的に、最適な脱脂方法は、部品の特性と生産目標を、バインダー除去の基本的な化学と一致させます。

要約表:

| 方法 | 主要原理 | 速度 | 最適用途 |

|---|---|---|---|

| 熱脱脂 | 熱でバインダーを溶融/蒸発/熱分解 | 最も遅い | シンプルさ、少量生産 |

| 溶剤脱脂 | 液体/蒸気でバインダー成分を溶解 | 中程度 | 厚い断面、複雑な形状 |

| 触媒脱脂 | ガス状酸触媒がバインダーを分解 | 最速 | 大量生産、自動化生産 |

KINTEKで脱脂プロセスを最適化

適切な脱脂方法を選択することは、高品質で欠陥のない部品を実現するために不可欠です。KINTEKは、ラボ機器と消耗品を専門とし、信頼性の高い熱脱脂および触媒脱脂プロセスに必要な精密な炉とシステムを提供しています。

当社の専門知識は、積層造形および粉末冶金の研究室やメーカーが生産効率を高め、部品の完全性を確保するのに役立ちます。お客様の特定のバインダーシステムと生産目標に最適な機器の選択をお手伝いいたします。

KINTEKに今すぐお問い合わせください 脱脂に関する課題について話し合い、当社のソリューションがお客様のラボに精度と信頼性をもたらす方法を発見してください!

ビジュアルガイド