本質的に、熱脱脂は粉末冶金および射出成形に使用される重要な精製工程です。これは、成形された部品(「グリーン部品」と呼ばれる)から一時的なポリマーまたはワックスの「バインダー」を慎重に除去するために設計された、高度に制御された加熱プロセスです。これは、部品を炉内で加熱することによって達成され、バインダーを蒸発させるか、ガスに化学的に分解させ、その後安全に抽出されます。

金属粉末やセラミック粉末で作られた複雑な部品が完成する前に、その形状を保持している犠牲となるバインダーを除去する必要があります。熱脱脂はこれを達成するための重要なプロセスであり、部品をポリマー・パウダー複合体から、最終的な高密度化の準備ができた壊れやすい純粋なパウダー構造へと変化させます。

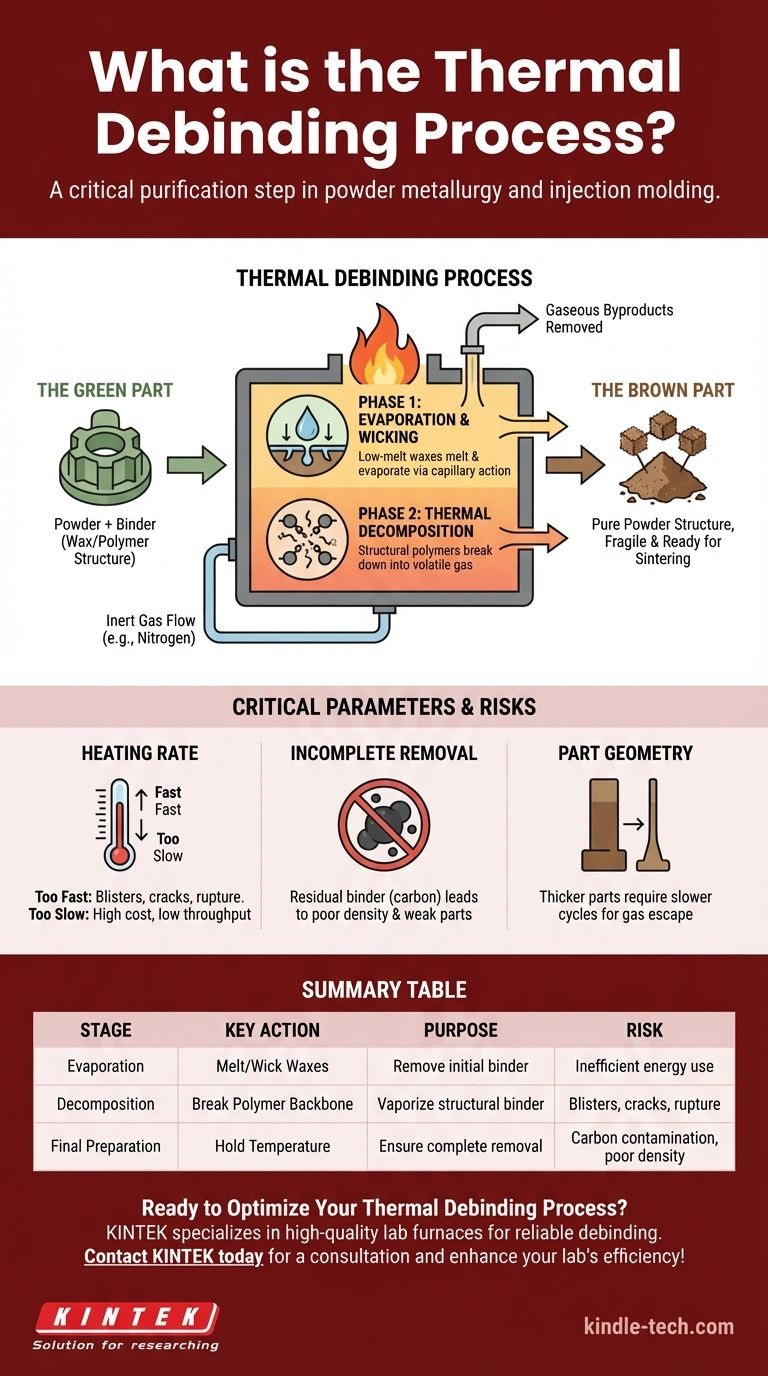

「グリーン」部品から「ブラウン」部品への道のり

熱脱脂を理解するためには、まずそれがなぜ必要かを理解する必要があります。プロセス全体は、部品が異なる段階を通過する移行を中心に展開します。

「グリーン部品」におけるバインダーの役割

金属粉末射出成形(MIM)などの製造方法では、微細な金属粉末またはセラミック粉末を、通常ワックスやポリマーで構成されるバインダーシステムと混合します。この混合物はプラスチックのように振る舞い、金型に射出して複雑で正確な形状の部品を形成することができます。この初期の成形部品がグリーン部品と呼ばれます。

なぜバインダーを除去しなければならないのか

バインダーは一時的な足場にすぎません。最終製品に構造的な価値を与えることはなく、焼結として知られる最終工程の前に完全に除去されなければなりません。

焼結中(材料の融点近くで加熱する)にバインダーが残っていると、制御不能に分解し、最終部品に気泡、亀裂、高い多孔性、深刻な汚染を引き起こすガスを放出します。

壊れやすい「ブラウン部品」の作成

脱脂によってバインダーが正常に除去された後、その部品はブラウン部品と呼ばれます。

ブラウン部品は、分子間力によってかろうじて保持されている主要な粉末粒子のみで構成されているため、極めて壊れやすいです。焼結炉に移されて固体で高密度の物体に融合される前に、極めて慎重に取り扱う必要があります。

熱脱脂のメカニズムを解き明かす

熱脱脂は単にバインダーを溶かして取り除くという問題ではありません。これは、熱伝達、化学反応、物質移動によって支配される洗練された多段階プロセスです。

フェーズ1:蒸発とウィッキング(毛細管現象による移動)

プロセスは低温で始まります。バインダーシステムの中で融点の低い成分、多くの場合ワックスが液体に溶けます。

毛細管現象により、この液体のバインダーが部品の表面に向かって「ウィッキング(吸い上げ)」され、そこで蒸発し、炉の雰囲気によって運び去られます。

フェーズ2:熱分解

温度が上昇すると、バインダーの構造的な「背骨」—通常はより強力なポリマー—が分解し始めます。これは融解ではなく、熱分解です。

長いポリマー鎖は化学的に分解され、より小さな揮発性の分子(モノマーやオリゴマー)になります。これらの小さな分子はガスに変わり、部品から拡散して排出されます。

炉内雰囲気の重要な役割

このプロセスは、雰囲気が厳密に制御された炉内で行われます。多くの場合、不活性ガス(窒素やアルゴンなど)が炉内に流されます。

このガスの流れは2つの理由で重要です。高温での金属粉末の酸化を防ぐこと、そしてガス状のバインダー副生成物を積極的に掃き出し、部品内に閉じ込められるのを防ぐことです。

トレードオフと重要パラメータの理解

熱脱脂の成功は、繊細なバランスにかかっています。プロセスパラメータの管理ミスは、欠陥の一般的な原因となります。

加熱速度が速すぎる危険性

加熱速度が速すぎると、バインダーが部品の内部で、逃げられるよりも速く蒸発します。これにより、内部に莫大な圧力がかかります。

その結果、表面の気泡や亀裂から部品の完全な破裂に至るまでの欠陥が生じます。これは熱脱脂における最も一般的な故障モードです。

加熱速度が遅すぎるコスト

逆に、過度に保守的で遅い加熱サイクルは部品の安全性を保証しますが、大きなコストがかかります。炉の時間を大幅に延長し、生産スループットを低下させ、はるかに多くのエネルギーを消費します。

不完全なバインダー除去の問題

適切な温度で十分な時間保持しないと、残留バインダー(多くの場合炭素の形で)が粉末構造内に閉じ込められたままになる可能性があります。

この汚染は、焼結中に起こる原子拡散を妨げ、最終部品の密度低下と機械的特性の著しい低下につながります。

部品形状の影響

肉厚な部品や大きな部品は、脱脂が著しく困難になります。バインダー副生成物が部品の中心から逃げるためには、はるかに長い拡散経路を移動しなければなりません。そのため、内部圧力の蓄積を防ぐために、はるかに遅く、より慎重に制御された加熱サイクルが必要になります。

プロセスへの適用方法

適切な脱脂戦略を選択するには、プロセスパラメータを主要な製造目標と一致させる必要があります。

- 主な焦点が速度とスループットの場合: 目標は、欠陥を発生させない最も速い加熱速度を見つけることであり、副生成物を効率的に除去するために高いガス流量によってそれをサポートすることです。

- 主な焦点が部品の完全性の場合: 圧力の蓄積による亀裂を防ぐために、特に肉厚な断面については、より遅く、より制御された加熱サイクルを優先する必要があります。

- 主な焦点がクリティカルな用途のための材料の純度の場合: 高純度の炉内雰囲気を使用することに重点を置き、焼結前に残留炭素が残っていないことを確認するための検証ステップを追加します。

結局のところ、熱脱脂を習得することは、速度、安全性、最終部品品質という相反する要求のバランスを取ることなのです。

要約表:

| 工程 | 主要なアクション | 目的 | 管理ミス時のリスク |

|---|---|---|---|

| フェーズ1:蒸発 | 低融点バインダー(ワックス)を溶融/ウィッキングさせるために部品を加熱する。 | 毛細管現象により初期バインダー成分を除去する。 | 生産の遅延、エネルギーの非効率な使用。 |

| フェーズ2:分解 | ポリマーの背骨を分解するために温度を上げる。 | 熱分解により構造バインダーを気化させる。 | 内部圧力による気泡、亀裂、または部品の破裂。 |

| 最終準備 | 完全なバインダー除去を確実にするために温度を保持する。 | 焼結準備が整った純粋で壊れやすい「ブラウン部品」を作成する。 | 炭素汚染、その結果として密度が低く、最終部品の強度が低下する。 |

熱脱脂プロセスを最適化する準備はできましたか?

速度、部品の完全性、最終品質の完璧なバランスを達成するには、正確な制御が必要です。KINTEKは、信頼性の高い熱脱脂のために設計された高品質のラボ炉と消耗品の製造を専門としており、欠陥の防止と材料の純度の確保を支援します。

当社の専門家が、お客様のMIM、セラミック、または粉末冶金のニーズに最適な装置の選択をお手伝いします。効率を向上させるために、今すぐKINTEKにご相談ください!

ビジュアルガイド