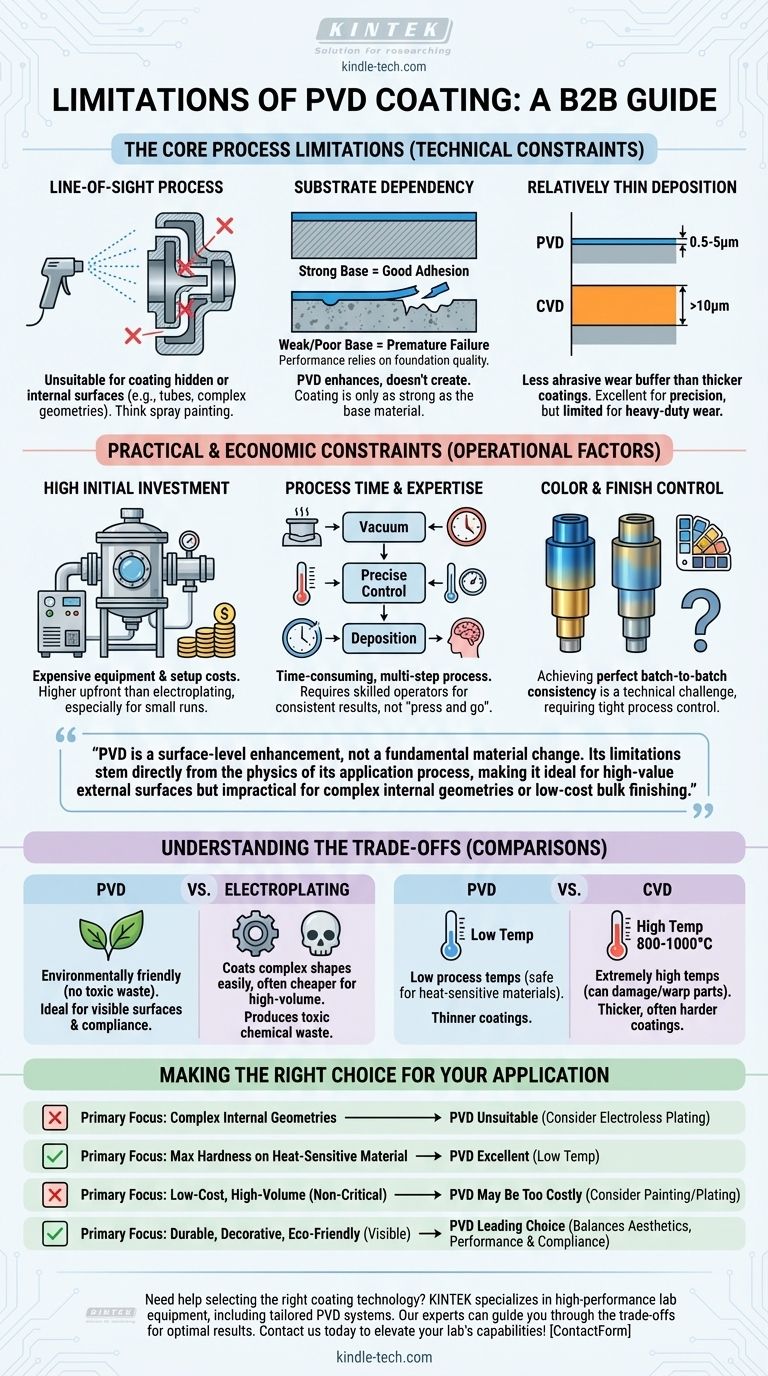

非常に効果的である一方で、物理蒸着(PVD)は万能な解決策ではありません。その主な限界は、「見通し線(line-of-sight)」プロセスであるため、隠れた表面や内部の表面をコーティングできないこと、そして特殊な装置と専門知識に多大な投資が必要であることです。このプロセスは時間もかかり、その成功は下地の材料の品質に大きく依存します。

PVDは表面レベルの強化であり、根本的な材料変更ではありません。その限界は、その適用プロセスの物理学に直接起因しており、高価値の外部表面には理想的ですが、複雑な内部形状や低コストの大量仕上げには実用的ではありません。

コアプロセスの限界

PVDがあなたの用途に適しているかどうかを理解するには、まずその固有の技術的制約を把握する必要があります。これらは欠陥ではなく、技術の基本的な特性です。

「見通し線」プロセスである

PVDの最も重要な限界は、コーティング材料が真空チャンバー内でソースからワークピースまで一直線に移動することです。

スプレー塗装を想像してみてください。スプレーノズルに直接さらされていない表面はコーティングされません。このため、PVDは長いチューブの内側、複雑な内部チャネル、または組み立てられた部品の隠れた面をコーティングするのには不向きです。

基材への依存性

PVDコーティングは高性能な部品を作り出すのではなく、部品を強化するものです。硬度から耐食性までの最終的な特性は、コーティングとそれが適用される基材の組み合わせによって決まります。

下地の基材が柔らかい、不適切に準備されている、または接着特性が悪い場合、コーティングは早期に剥がれてしまいます。コーティングは、それが乗る基盤と同じくらいしか強くありません。

比較的薄い成膜

PVDコーティングは非常に薄く、通常0.5〜5ミクロンです。

これは、寸法公差が重要な精密部品にとって利点です。しかし、重負荷の耐摩耗性を必要とする用途では、この薄い層は、硬質クロムや化学気相成長(CVD)によって適用されるような厚いコーティングよりも寿命の緩衝材が少ない可能性があります。

実用的および経済的制約

プロセスの物理学を超えて、PVDには特定のプロジェクトにとって開始できない要因となる運用上および財政上の考慮事項があります。

高い初期投資

PVDには、大型の真空チャンバー、強力なポンプシステム、高度な電源など、洗練された高価な装置が必要です。

この高い設備投資コストは、特に小規模な生産の場合、電気めっきのような従来のD方法よりも初期費用が高くなることを意味します。

プロセス時間と専門知識

必要な真空を作り出し、成膜パラメータを綿密に制御することは、時間のかかる多段階のプロセスです。

温度、圧力、ガス組成などの変数を管理して一貫した結果を達成するには、高いレベルのオペレーターの専門知識が必要です。これは単純な「押して進む」操作ではありません。

色と仕上げの制御

PVDは驚くほど多様な色を生成できますが、バッチごとの完璧な一貫性を達成することは技術的な課題です。

プロセスのわずかな変動が色の微妙な変化につながる可能性があります。これは非常に厳密なプロセス制御を必要とし、特に要求の厳しい美的用途では、複雑さとコストが増大します。

トレードオフの理解

完璧なコーティング技術はありません。PVDの限界は、他の一般的な工業プロセスと比較すると最もよく理解できます。

PVD vs. 電気めっき

電気めっき(クロムめっきなど)は、複雑な形状をより簡単にコーティングでき、大量生産の場合には安価であることがよくあります。

しかし、PVDは、めっきに伴う有毒な化学廃棄物を生成しないため、はるかに環境に優しいプロセスです。これは現代の製造業において重要な考慮事項です。

PVD vs. CVD

化学気相成長(CVD)は、より厚く、しばしばより硬いコーティングを生成できます。

主なトレードオフは温度です。CVDは非常に高い温度(800〜1000°C)を必要とし、多くの金属基材を損傷または変形させる可能性があります。PVDははるかに低い温度で動作するため、より幅広い熱に敏感な材料に安全です。

用途に合った適切な選択

正しいコーティングを選択するには、技術の能力と主要な目標を一致させる必要があります。

- 複雑な内部形状のコーティングが主な焦点の場合:PVDは不向きです。無電解めっきや、見通し線に依存しない他の化学プロセスを検討してください。

- 熱に敏感な材料で最大の硬度を達成することが主な焦点の場合:PVDは、その低いプロセス温度が基材への損傷を防ぐため、優れた候補です。

- 重要でない部品の低コストで大量の仕上げが主な焦点の場合:PVDの高い設備投資と運用コストにより、従来の塗装や電気めっきの方が経済的である可能性があります。

- 目に見える表面に耐久性があり、装飾的で、環境に優しい仕上げが主な焦点の場合:PVDは、美観、性能、規制順守のバランスを完璧に取る主要な選択肢です。

これらの限界を理解することで、PVDの強力な利点を適切な用途に活用し、成功し費用対効果の高い結果を確実に得ることができます。

要約表:

| 限界 | 説明 | 影響 |

|---|---|---|

| 見通し線プロセス | コーティング材料は一直線に移動するため、隠れた表面や内部の表面をコーティングできません。 | 複雑な内部形状、チューブ、または組み立てられた部品には不向きです。 |

| 基材への依存性 | コーティングの性能は、基材の品質、準備、接着性に依存します。 | 基材が悪いとコーティングが早期に剥がれます。高品質な基盤が必要です。 |

| 高い初期投資 | 高価な真空チャンバー、ポンプシステム、および高度な電源が必要です。 | 特に小ロットの場合、電気めっきと比較して初期費用が高くなります。 |

| プロセス時間と専門知識 | 温度、圧力、ガス組成の精密な制御を必要とする、多段階で時間のかかるプロセスです。 | 短納期プロジェクトには不向きです。一貫性を保つには熟練したオペレーターが必要です。 |

| 薄い成膜 | コーティングは通常0.5〜5ミクロンと薄く、重負荷の耐摩耗性には限界があります。 | CVDや硬質クロムのような厚いコーティングと比較して、極端な摩耗に対する緩衝材が少なくなります。 |

ラボ機器に適したコーティング技術の選択でお困りですか? KINTEKは、お客様の特定のニーズに合わせたPVDシステムを含む、高性能なラボ機器と消耗品の提供を専門としています。当社の専門家が、PVD、CVD、電気めっき間のトレードオフについてご案内し、耐久性の向上、精密な仕上げの実現、環境基準の達成など、お客様の用途に最適な結果を保証します。今すぐお問い合わせください。当社のソリューションがお客様のラボの能力をどのように向上させることができるかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート