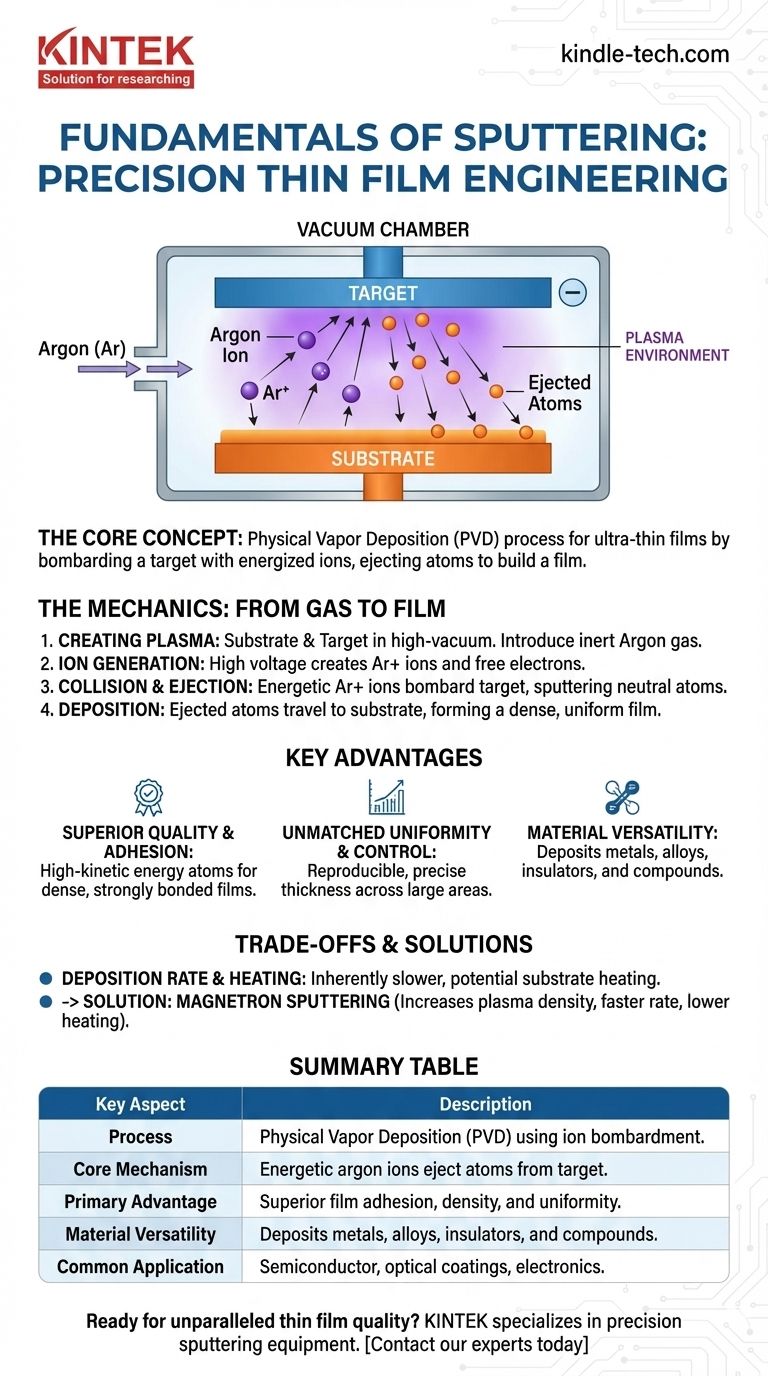

スパッタリングの核心は、材料の超薄膜を形成するために使用される物理蒸着(PVD)プロセスです。真空中で「ターゲット」と呼ばれる固体源材料を、エネルギーを与えられたイオンで衝撃することで機能します。これらの衝突は微細なサンドブラスターのように機能し、ターゲットから原子を放出させ、それらが移動して基板上に堆積し、原子一つずつ膜を形成します。

スパッタリングは単なる表面コーティングの方法ではなく、優れた密着性、密度、均一性を持つ薄膜を形成するための高度に制御されたエンジニアリングプロセスです。その価値は、成膜速度ではなく、得られる膜の品質と精度にあります。

スパッタリングのメカニズム:ガスから膜へ

スパッタリングを理解するには、制御された真空チャンバー内で発生する一連のイベントに分解するのが最善です。

プラズマ環境の作成

プロセスは、基板とターゲット材料を真空チャンバーに配置することから始まります。チャンバーは空気やその他の汚染物質を除去するために排気されます。

排気後、最も一般的にアルゴンである不活性ガスが少量、制御された量でチャンバーに導入されます。

イオンの生成と加速

ターゲット材料に高い負電圧が印加されます。この強い電界がチャンバー内の自由電子にエネルギーを与えます。

これらの高エネルギー電子は中性のアルゴン原子と衝突し、電子を叩き出して正に帯電したアルゴンイオン(Ar+)を生成します。このイオンと電子の混合物が低温プラズマを形成します。

ターゲットが負に帯電し、アルゴンイオンが正に帯電しているため、イオンはターゲットの表面に向かって積極的に加速されます。

衝突と放出のプロセス

衝突すると、高エネルギーのアルゴンイオンは、その運動エネルギーと運動量をターゲット内の原子に伝達します。これは純粋に物理的、機械的なプロセスです。

エネルギー伝達が十分であれば、ターゲット材料から原子を「スパッタリング」または放出します。これらの放出された粒子は通常、イオンではなく中性原子です。

基板への堆積

放出された原子は、ターゲットから基板に向かって比較的直線的に移動します。基板は通常、ターゲットの真向かいに配置されます。

これらの高エネルギー原子が基板に到達すると、その表面に凝縮します。時間が経つにつれて、何百万ものこれらの到達原子が積み重なり、薄く、密で、非常に均一な膜を形成します。

スパッタリングが優れている理由:主な利点

スパッタリングは、膜の品質と材料の多様性に関連するいくつかの重要な理由から、他の成膜方法よりも選択されます。

優れた膜品質と密着性

スパッタされた原子は、かなりの運動エネルギーを持って基板に到達します。このエネルギーは、より密な膜を形成するのに役立ち、熱蒸着のような低エネルギープロセスと比較して、基板へのより強力な密着性を提供します。

比類のない均一性と制御

このプロセスは再現性が高く、ガス圧、電圧、成膜時間を管理することで正確に制御できます。これにより、半導体、光学フィルター、精密電子機器に不可欠な要件である、広い基板全体にわたる優れた膜厚均一性が得られます。

材料の多様性

スパッタリングは、純粋な金属、絶縁体、半導体など、ほぼすべての材料を成膜できます。特に、放出プロセスがターゲットの化学組成(化学量論)を一般的に維持するため、合金や化合物の成膜に優れています。

トレードオフと限界の理解

強力である一方で、スパッタリングには課題がないわけではありません。これらのトレードオフを理解することは、いつ使用すべきかを知る上で重要です。

成膜速度の課題

基本的なスパッタリングは、熱蒸着のような技術と比較して、本質的に遅いプロセスです。膜の成長速度は、高い膜品質と制御を達成するための根本的なトレードオフです。

基板加熱の懸念

プラズマと堆積する原子からの一定のエネルギー衝撃は、基板を加熱する可能性があります。初期のシステムでは、これにより、プラスチックなどの熱に弱い材料を損傷することなくコーティングする能力が制限されていました。

マグネトロンソリューション

ほとんどの最新のスパッタリングシステムはマグネトロンスパッタリングを使用しています。ターゲットの背後に強力な磁石を配置することで、電子がターゲット表面近くの磁場に閉じ込められます。

この捕捉により、電子がアルゴンガスと衝突してイオン化する確率が劇的に増加します。これにより、はるかに密度の高いプラズマが生成され、成膜速度が大幅に向上し、システムを低圧で稼働させることができ、基板の加熱が軽減されます。

スパッタリングを選択するタイミング

スパッタリングは専門的なツールであり、その使用はプロジェクトの最も重要な目標と一致している必要があります。

- 膜の品質と密着性が最優先事項である場合:高エネルギー堆積により密で強力に結合した層が形成されるため、スパッタリングは優れた選択肢です。

- 複雑な合金や化合物の成膜が最優先事項である場合:スパッタリングは優れた制御を提供し、ソース材料の組成を維持したり、反応性ガス(例:窒化物を形成するための窒素)を追加することで新しい化合物を生成したりすることもできます。

- 最低コストで大量生産速度が最優先事項である場合:スパッタリングの遅い成膜速度がニーズに許容できるかどうか、または熱蒸着のようなより高速なプロセスが「十分な」品質を提供するかどうかを評価する必要があります。

最終的に、スパッタリングは、薄膜の精度、純度、完全性が妥協できないアプリケーションにとって決定的なプロセスです。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | イオン衝撃を使用する物理蒸着(PVD)。 |

| コアメカニズム | 高エネルギーのアルゴンイオンがターゲット材料から原子を放出します。 |

| 主な利点 | 優れた膜の密着性、密度、均一性。 |

| 材料の多様性 | 金属、合金、絶縁体、化合物を成膜します。 |

| 一般的な用途 | 半導体製造、光学コーティング、電子機器。 |

研究室で比類のない薄膜品質を達成する準備はできていますか? KINTEKは、精密スパッタリング装置と消耗品を専門とし、優れた密着性を持つ密で均一な膜を作成するためのツールと専門知識を提供します。半導体、研究、または高度なコーティングに取り組んでいる場合でも、当社のソリューションは性能と信頼性のために設計されています。 今すぐ当社の専門家にご連絡ください。お客様の研究室の特定のニーズをどのようにサポートできるかについてご相談ください!

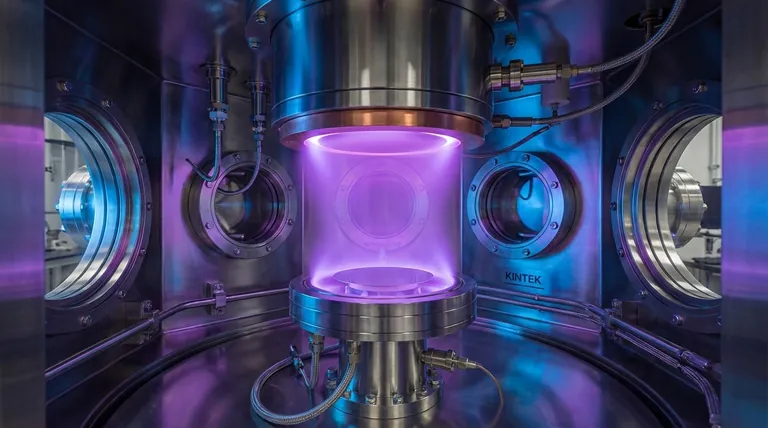

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

よくある質問

- 赤外分光法で臭化カリウムが標準化合物として使用されるのはなぜですか?クリーンで干渉のないサンプル分析を実現しましょう

- 薄膜コーティングの方法とは?湿式成膜と乾式成膜のガイド

- 最も効率的な分離技術は何ですか?混合物に最適な方法を選択してください

- グラファイトは何度まで耐えられますか?その極限の耐熱性を解き明かす

- 金属に使用される炉とは?溶解、合金化、熱処理のためのガイド

- 実験室における乾燥オーブンの用途は何ですか?乾燥、滅菌、硬化のための均一な熱を実現します

- 高圧CO2還元における恒温乾燥炉の重要性とは?安定した結果を保証する

- 生合成における恒温振盪培養器の機能とは?二酸化ジルコニウムナノ粒子の最適化