スパークプラズマ焼結(SPS)の核心は、パルス状の直流電流と一軸方向の圧力を用いて、粉末を密度の高い固体へと転換する先進的な固化技術です。材料を外側から内側へと加熱する従来の方式とは異なり、SPSは電流を粉末とそのツールに直接流し、プラズマ効果とジュール加熱効果の組み合わせによって、内部で急速かつ均一な熱を発生させます。

SPSの根本的な利点は、単なる速度ではなく「制御」にあります。材料を全体的に低温で急速に加熱することにより、従来の方法では製造不可能な高性能な次世代材料を作成するために不可欠な微細な結晶粒構造を維持することができます。

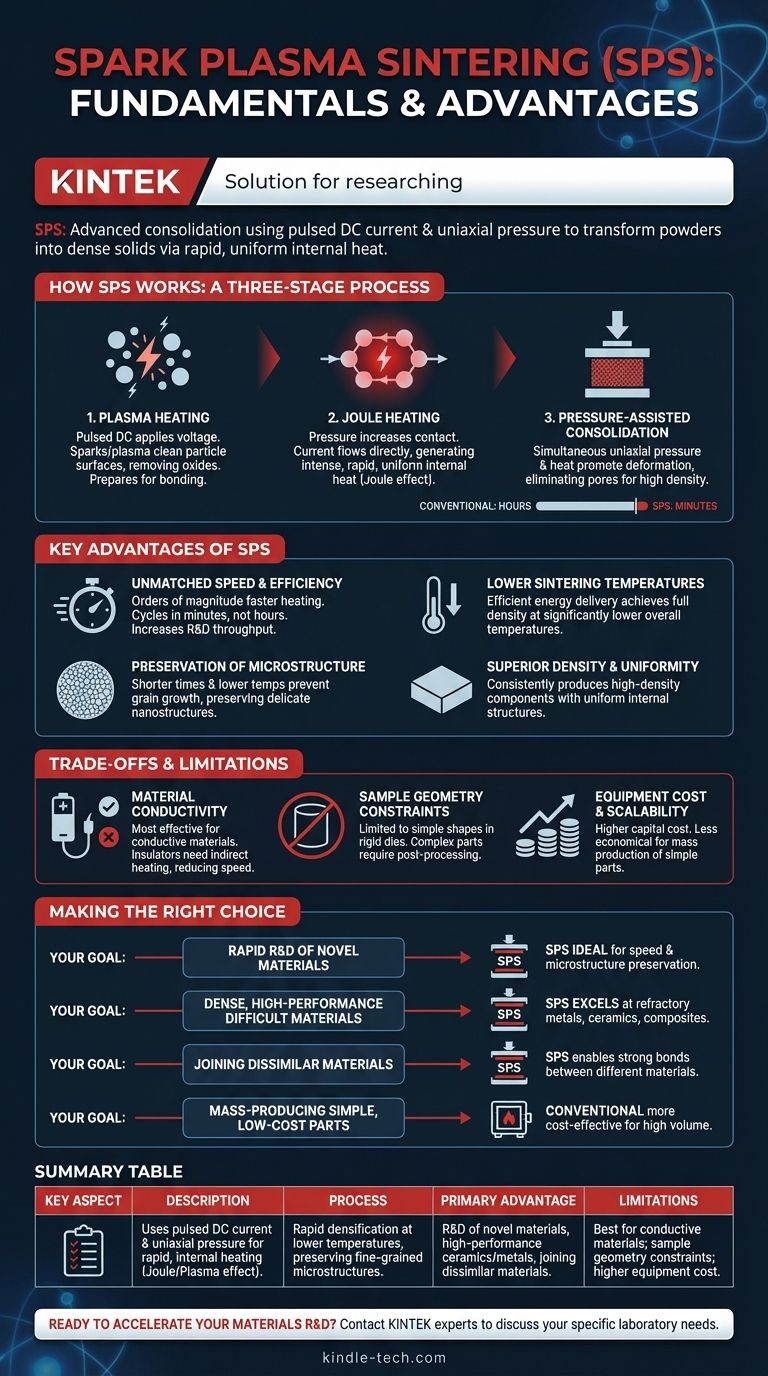

スパークプラズマ焼結の仕組み:3段階プロセス

SPSプロセスは驚くほど高速で、従来の炉では数時間かかる処理をわずか数分で完了させることがよくあります。この効率は、独自の物理現象のシーケンスによって達成されます。

ステージ1:プラズマ加熱

初期段階では、粉末粒子はかろうじて接触している状態です。パルス状のDC電圧が印加されると、粒子間の微細な隙間でスパークまたはプラズマ放電が発生する可能性があります。

この初期のプラズマ状態は、粉末粒子の表面に吸収されたガスや酸化膜を除去し、優れた結合の準備を整えるために極めて重要です。

ステージ2:ジュール加熱

圧力が印加され、粒子間の接触が改善されると、電流はそれらが形成した導電経路を直接流れます。

これにより、電気ストーブのヒーターが加熱されるのと同じ原理であるジュール効果によって、材料全体に強烈で急速かつ均一な熱が発生します。この内部加熱が、プロセスの驚異的な速度の主な原因となります。

ステージ3:圧力アシストによる固化

加熱と同時に、強力な一軸圧力が印加されます。この力は、粉末粒子の塑性変形を促進することで、高温を補完します。

熱と圧力の組み合わせにより、粒子間の空隙が急速に解消され、粒子同士が融合して、低空隙率で高密度の最終部品が形成されます。

SPS法の主な利点

SPSの独自のメカニズムは、従来の炉を用いた焼結と比較していくつかの明確な利点をもたらし、先進材料科学にとって不可欠なツールとなっています。

比類のない速度と効率

直接的な内部加熱により、従来の炉よりも桁違いに速い昇温速度が可能です。焼結サイクルは数時間からわずか数分に短縮され、研究開発のスループットが劇的に向上します。

より低い焼結温度

エネルギーが非常に効率的に供給されるため、完全な密度を達成するために必要な全温度は、従来のプロセスよりも数百度低くなることがよくあります。

ミクロ構造の維持

低温と短時間の組み合わせは、SPSの最も重要な利点です。これにより、材料の固有の特性を与える微細な結晶粒やナノスケールの構造の成長を防ぐことができます。

優れた密度と均一性

このプロセスは、非常に高い密度と均一な内部構造を持つ部品を一貫して製造し、予測可能な機械的および物理的性能を達成するために不可欠です。

トレードオフと限界の理解

SPSは強力ですが、万能の解決策ではありません。客観的な評価には、その実際的な制約を理解する必要があります。

材料導電性の役割

SPSの主要なメカニズムは、粉末を介した電流の流れに依存しています。このプロセスは、金属や多くのセラミックスなどの導電性または半導電性材料に対して最も効果的です。

絶縁性粉末も焼結可能ですが、間接的に加熱するために導電性のダイス(通常はグラファイト)が必要となり、速度と均一性の利点が一部失われる可能性があります。

サンプル形状の制約

SPSは通常、最も一般的には円筒形の単純で剛性の高いダイス内で実行されます。これにより、最終部品の「焼結直後の」形状が制限されます。複雑な形状には、大幅な後処理と機械加工が必要です。

装置コストとスケーラビリティ

SPSシステムは高度に専門化されており、ほとんどの従来の炉よりも高い設備投資コストがかかります。これにより、従来の手段で十分な単純で安価な部品の大量生産には経済的に不利になる可能性があります。

目標に応じた適切な選択

適切な焼結方法の選択は、材料、性能要件、および生産目標に完全に依存します。

- 新しい材料の迅速な研究開発に重点を置く場合: SPSは、その速度と、設計しているナノ構造やユニークな相を維持する比類のない能力により、理想的な選択肢です。

- 焼結が困難な材料から高性能部品を作成することに重点を置く場合: SPSは、従来の処理では適切に高密度化できない難焼結性金属、先進セラミックス、複合材料の固化に優れています。

- 異種材料の接合(例:金属とセラミックス)に重点を置く場合: SPSは、他の方法では接合が困難または不可能な材料間に強力で信頼性の高い結合を作成するための独自の機能を提供します。

- 単純な低コスト部品の大量生産に重点を置く場合: 従来のプレス・焼結炉の操作の方が、大量生産で要求の厳しくない用途にはより費用対効果の高い解決策となるでしょう。

結局のところ、スパークプラズマ焼結は、従来の手段では達成できない速度で密度とミクロ構造を正確に制御できるようにすることで、先進材料の創造を可能にする革新的なツールです。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | パルスDC電流と一軸圧力を利用して、急速な内部加熱(ジュール効果/プラズマ効果)を行う。 |

| 主な利点 | 低温での急速な高密度化、微細結晶粒構造の維持。 |

| 理想的な用途 | 新規材料の研究開発、高性能セラミックス/金属、異種材料の接合。 |

| 限界 | 導電性材料に最適、サンプル形状の制約、装置コストが高い。 |

密度とミクロ構造を正確に制御して、材料の研究開発を加速する準備はできていますか?

KINTEKは、焼結や材料固化のためのソリューションを含む先進的な実験装置を専門としています。当社の専門知識は、スパークプラズマ焼結などの技術を活用して、次世代材料をより迅速かつ効率的に開発するお手伝いをします。

当社の専門家に今すぐお問い合わせいただき、お客様の研究所の特定のニーズと目標をどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 黒鉛真空連続黒鉛化炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉