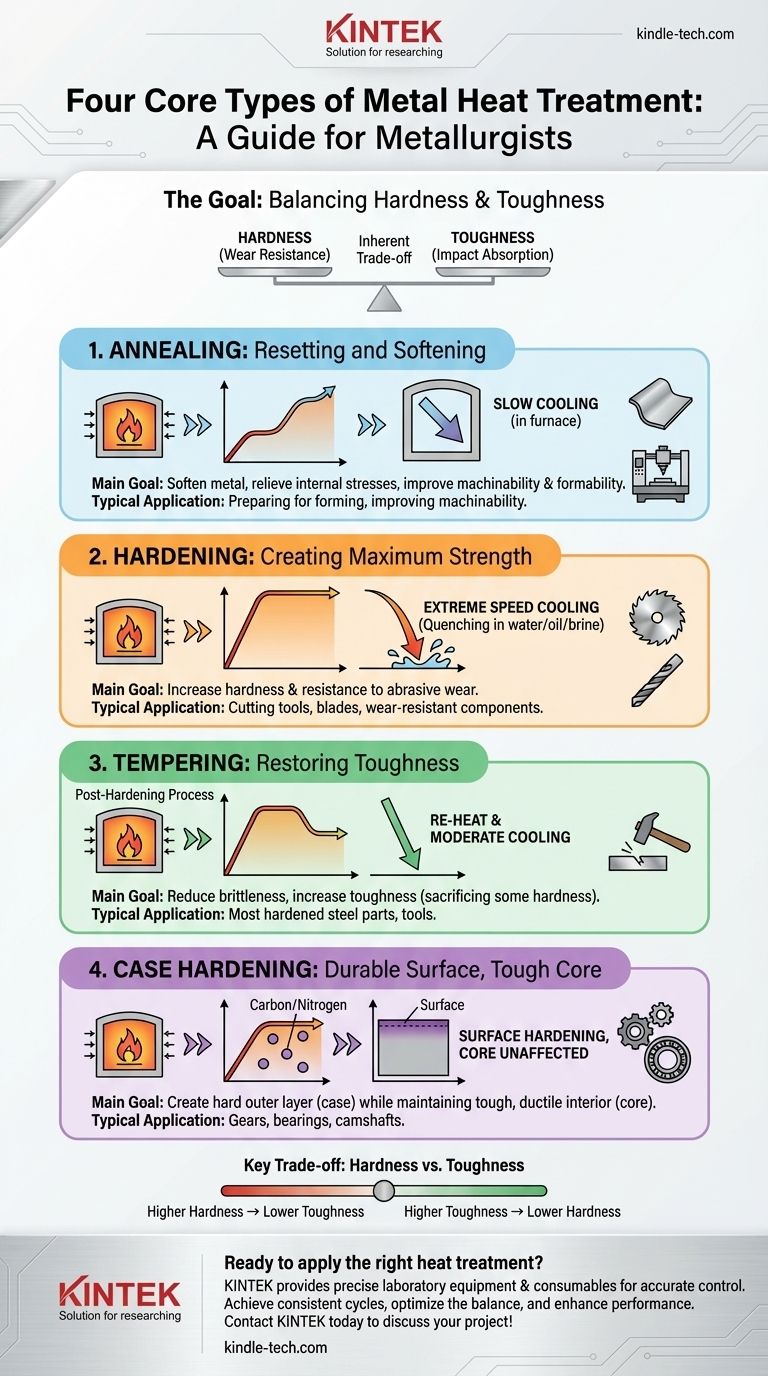

本質的に、熱処理とは、金属を制御されたプロセスで加熱および冷却し、その内部構造、ひいてはその物理的特性を根本的に変化させることです。冶金学の基礎をなす4つの主要な熱処理タイプは、焼なまし(Annealing)、焼入れ(Hardening)、焼戻し(Tempering)、そして表面硬化(Case Hardening)です。各プロセスは、金属をより柔らかく加工しやすくしたり、信じられないほど硬く耐摩耗性を持たせたりするなど、特定の成果を達成するために精密な熱サイクルを使用します。

熱処理は単一の操作ではなく、洗練されたプロセスのファミリーです。それらが解決する中心的な課題は、金属の硬度(耐摩耗性)と靭性(破壊されずに衝撃を吸収する能力)との間の固有のトレードオフを管理することです。

基礎:熱処理の仕組み

特定のタイプに入る前に、作用する原理を理解することが不可欠です。熱処理は、金属内の結晶構造、または「粒」を物理的に再配置します。

結晶構造の変化

金属を臨界温度以上に加熱すると、その原子が異なる、多くの場合より均一な結晶構造に再配列されます。この相変化は、製造時の内部応力など、金属の以前の特性の多くを効果的に「消去」します。

冷却の重要な役割

最も重要なステップは冷却段階です。金属が冷却される速度—空気中でゆっくりか、油や水で急冷されるか、中間速度か—によって、特定の粒構造が固定され、部品の最終的な特性が決定されます。

4つのコア熱処理プロセス

多くの特殊なバリエーションが存在しますが、それらはほぼすべてこれらの4つの基本的な概念に基づいています。

1. 焼なまし(Annealing):リセットと軟化

焼なましは、金属を可能な限り柔らかく延性のある(成形しやすい)状態にするために設計されたプロセスです。内部応力を除去し、被削性を改善し、さらなる成形や加工のために材料を準備するためによく使用されます。

このプロセスには、金属を特定の温度まで加熱し、その後非常にゆっくりと冷却することが含まれ、多くの場合、電源を切った炉内に放置されます。このゆっくりとした冷却により、内部の結晶が大きく均一に成長し、最大の柔らかさと延性が得られます。

2. 焼入れ(Hardening):最大の強度を生み出す

焼入れ(クエンチ硬化とも呼ばれます)は、金属を大幅に硬くし、耐摩耗性を向上させるために使用されます。このプロセスは、工具、刃物、摩耗に耐える必要がある部品にとって不可欠です。

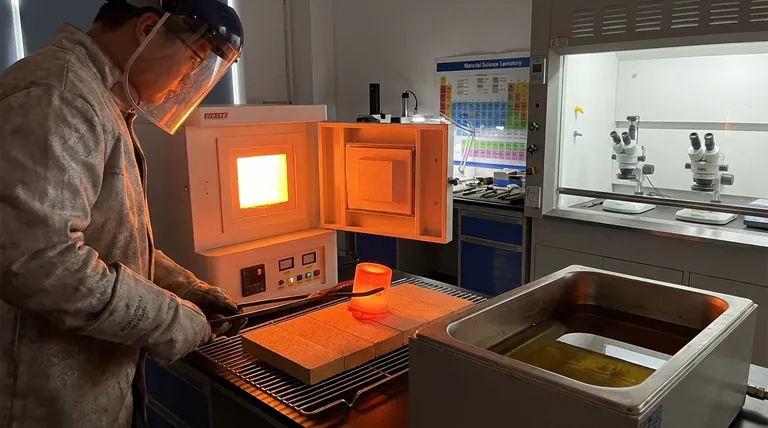

これには、内部構造が変化する温度まで金属を加熱し、その後極めて高速で冷却することが含まれます。この急速な冷却は焼入れ(quenching)と呼ばれ、通常、熱い金属を水、油、またはブラインに浸すことによって行われます。これにより、原子は非常に応力がかかった、硬く、脆い結晶状態で「凍結」されます。

3. 焼戻し(Tempering):靭性の回復

焼入れされた金属は、実用的な使用にはもろすぎる場合があります。鋭い衝撃で破損する可能性があります。焼戻しは、その脆さを減らし、靭性を高めるために、焼入れの後に行われる二次的なプロセスです。

焼入れされた部品を、焼入れ温度よりもはるかに低い温度で再加熱し、特定の時間保持します。これにより、内部応力が緩和され、硬度をわずかに犠牲にして靭性を大幅に向上させることができます。事実上すべての焼入れ鋼部品は、その後焼戻しされます。

4. 表面硬化(Case Hardening):耐久性のある表面、タフな芯

表面硬化(ケース硬化とも呼ばれます)は、硬く耐摩耗性のある外層(「ケース」)を持ちながら、より柔らかく、より靭性があり、より延性のある内部(「コア」)を維持する部品を作成するために使用される技術です。これは、ギア、ベアリング、カムシャフトなどの部品に最適です。

これは、低炭素鋼部品の表面に炭素や窒素などの元素を浸透させることによって達成され、このプロセスは浸炭(carburizing)または窒化と呼ばれます。その後、部品は、高炭素表面層のみを硬化させ、低炭素コアには影響を与えず靭性を保つように熱処理されます。

重要なトレードオフの理解:硬度 対 靭性

熱処理の選択は、ほぼ常に硬度と靭性のバランスを取ることに帰着します。これら2つの特性は逆相関します。

硬度とは?

硬度とは、金属がへこみ、引っかき傷、研磨摩耗に抵抗する能力です。硬い材料は、切削エッジや摩擦を受ける表面に不可欠です。

靭性とは?

靭性とは、金属が破壊されることなくエネルギーを吸収し、変形する能力です。靭性のある材料は、突然の衝撃や衝撃荷重に耐えることができます。ガラス板は非常に硬いですが、靭性はほとんどありません。

固有の対立

金属を硬くする結晶構造は通常、剛性が高く応力がかかっているため、破壊されやすい(脆い)傾向があります。金属を靭性にする構造はより延性があり移動しやすいため、より柔らかくなります。冶金学者の目標は、特定の用途に最適なバランスを見つけるために熱処理を使用することです。

用途に合わせた適切な選択

適切なプロセスの選択は、コンポーネントの意図された機能に完全に依存します。

- 被削性または成形性が主な焦点である場合: 焼なましがプロセスです。これは材料を軟化させ、製造中の亀裂を防ぐために内部応力を除去するためです。

- 極度の耐摩耗性と強度が主な焦点である場合: 焼入れとそれに続く焼戻しは、固有の脆性を管理しながら、切削工具やベアリングに必要な硬度を提供します。

- 耐摩耗性のある表面が必要だが、衝撃を吸収するコアが必要な場合: 表面硬化は、表面の摩擦に耐えながら操作上の衝撃を吸収する必要があるギアなどの部品に最適なソリューションです。

これらのコアプロセスを理解することにより、最適な信頼性と寿命をもって機能を果たすように設計された材料を指定または選択することができます。

要約表:

| プロセス | 主な目的 | 主要なメカニズム | 典型的な用途 |

|---|---|---|---|

| 焼なまし | 金属を軟化させ、応力を除去する | 炉内で加熱&ゆっくり冷却 | 被削性の向上、成形準備 |

| 焼入れ | 硬度と耐摩耗性を向上させる | 加熱&急速な焼入れ(油/水) | 切削工具、刃物、耐摩耗部品 |

| 焼戻し | 脆さを減らし、靭性を向上させる | 焼入れされた金属を低温で再加熱する | 工具および部品の焼入れ後処理 |

| 表面硬化 | 硬い表面、靭性のあるコア | 炭素/窒素を表面層に浸透させる | 表面の耐久性が必要なギア、ベアリング、カムシャフト |

金属部品に適切な熱処理を適用する準備はできましたか?

KINTEKでは、高度な材料加工に必要な正確な実験装置と消耗品の提供を専門としています。焼なまし、焼入れ、焼戻し、表面硬化のいずれに取り組んでいる場合でも、当社のソリューションは正確な温度制御と信頼性の高い結果を保証します。

当社がお手伝いすること:

- 一貫性があり再現性のある熱処理サイクルを実現

- 特定の用途に合わせて硬度と靭性のバランスを最適化

- 金属部品の耐久性と性能を向上させる

当社の専門家が、お客様の実験室のニーズに最適な機器をご案内します。プロジェクトについて話し合い、材料科学の目標をどのようにサポートできるかを知るために、今すぐKINTEKにお問い合わせください!

ビジュアルガイド