その核心において、薄膜の成長は3つの基本的な要因によって支配されます。すなわち、基板表面の性質、成膜される材料の特性、そしてその材料が到達するエネルギーと速度です。これらの要素は、熱力学と動力学の複雑な相互作用の中で、膜の初期形成から最終的な微細構造や物理的特性まで、すべてを決定します。

薄膜の品質と構造は偶然ではありません。それらは、到達する原子が基板と結合しようとする傾向と、互いに結合しようとする傾向との間の競争の直接的な結果であり、すべて温度や圧力などのプロセス条件の影響下にあります。

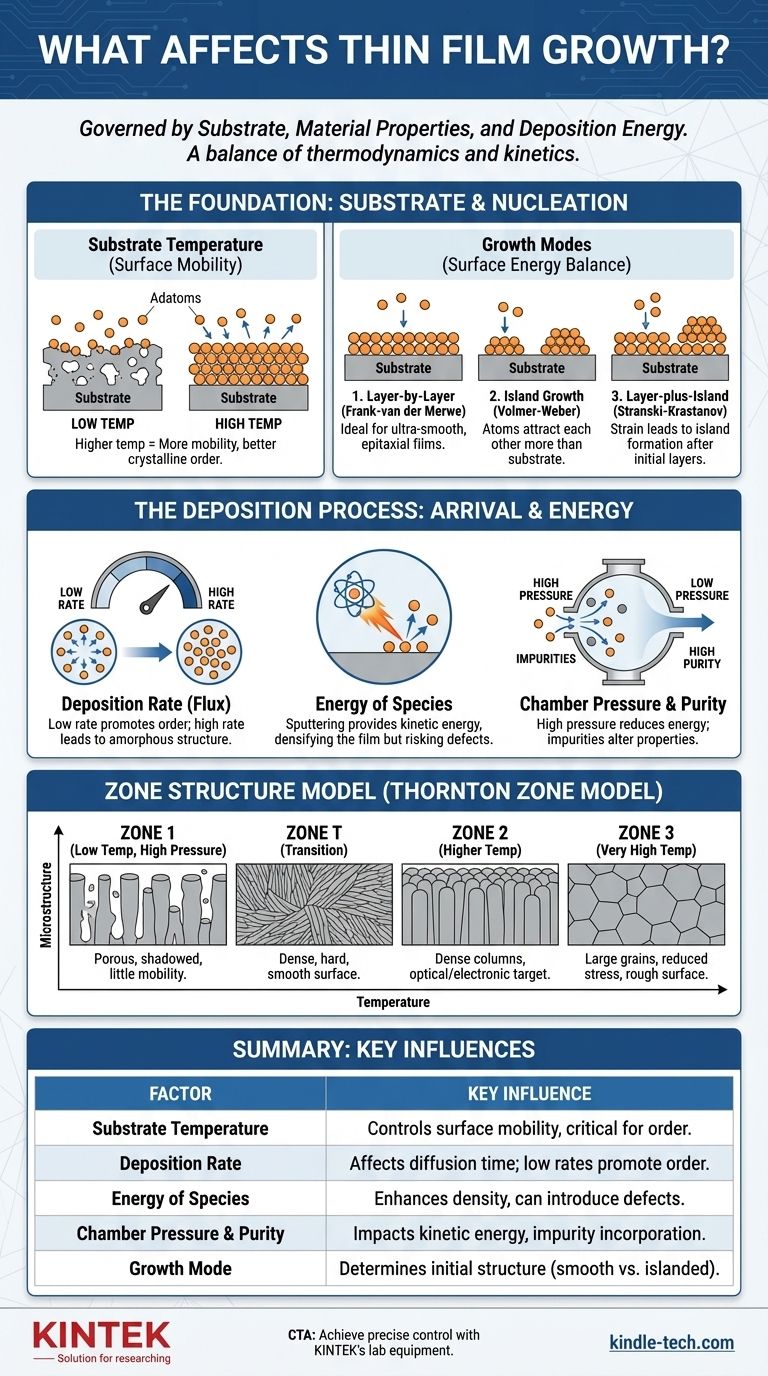

基礎:基板と初期核形成

薄膜成長のプロセスは、最初の原子、すなわち「吸着原子(adatoms)」が基板に着地した瞬間に始まります。この界面での相互作用は、その後のすべての成長の舞台を設定する、最も重要な出来事です。

基板温度の役割

基板温度は、表面移動度を直接制御します。温度が高いほど、到達する吸着原子により多くの熱エネルギーが与えられ、定位置に固定されるまで表面をより長い距離移動できるようになります。この移動度は、秩序だった結晶構造を形成するために不可欠です。

表面エネルギーのバランス

原子が表面で最初にどのようにクラスターを形成するかは、膜材料の表面エネルギー、基板の表面エネルギー、およびそれらの間の界面エネルギーのバランスによって決定されます。このバランスが、3つの主要な成長モードのいずれかを決定します。

フランク・ファンデルメルヴェ(層状成長)

このモードは、吸着原子が互いに結合するよりも基板に強く引き寄せられる場合に発生します。材料は表面を「濡らし」、第2層が形成され始める前に、完全な2次元単分子層を形成します。これは、非常に平滑なエピタキシャル膜を作成するのに理想的です。

フォルマー・ウェーバー(島状成長)

逆に、このモードは、吸着原子が基板に結合するよりも互いに強く引き寄せられる場合に発生します。到達する原子は急速に凝集し、明確な3次元の島を形成し、それが最終的に成長して合体し、連続的な膜を形成します。

ストランスキー・クラスタノフ(層状+島状成長)

これは、層状成長から始まるハイブリッドモードです。1つまたは複数の完全な単分子層が形成された後、膜内に蓄積されたひずみにより、その後の成長が島状形成に切り替わることがエネルギー的に有利になります。

成膜プロセス:到達とエネルギーの制御

基板を超えて、スパッタリング、蒸着、化学気相成長などの材料を輸送するために使用される方法は、膜の最終構造を制御するための主要な手段を提供します。

成膜速度

成膜速度(またはフラックス)は、原子が表面に到達する速さを決定します。成膜速度が低いと、吸着原子は拡散して低エネルギーサイトを見つけるための時間が長くなり、結晶秩序が促進されます。非常に高い速度では、原子が移動する前に「埋め込まれて」しまい、しばしばアモルファスまたは秩序の低い構造になります。

成膜種のエネルギー

スパッタリングのような技術は、原子を供給するだけでなく、かなりの運動エネルギーを与えて供給します。このエネルギーは、表面移動度を高め、弱く結合した原子をはじき飛ばし、成長するにつれて膜を緻密化させることができます。しかし、過剰なエネルギーは欠陥や圧縮応力を引き起こす可能性もあります。

チャンバー圧力と純度

成膜チャンバーの圧力は、ソースから基板へ移動する原子の平均自由行程に影響します。高いバックグラウンドガス圧は、到達時の原子の運動エネルギーを減少させる衝突を引き起こす可能性があります。さらに、チャンバー内の不純物(水や酸素など)は膜に取り込まれ、その特性を劇的に変化させる可能性があります。

トレードオフの理解:ゾーン構造モデル

これらの要因の相互作用を理解するための強力なフレームワークは、ソーントン・ゾーンモデル(TSZモデル)です。これは、結果として生じる膜の微細構造を、基板温度とスパッタリングガス圧という2つの主要なパラメータにマッピングします。

ゾーン1:多孔質構造

低温では、吸着原子の表面移動度は非常に低く、着地した場所に固着します。これにより、成長する膜の隆起部が入射フラックスから谷を遮蔽するため、かなりの空隙を持つ多孔質の柱状構造が形成されます。

ゾーンT:緻密で繊維状の結晶粒

温度が上昇すると、表面拡散が遮蔽効果を克服し始めます。この「T」または遷移ゾーンは、密に詰まった境界を持つ繊維状の結晶粒の緻密な構造を特徴とし、しばしば滑らかな表面を持つ硬い膜をもたらします。

ゾーン2:密に詰まった柱状構造

高温では、表面拡散が顕著になります。膜は、膜の厚さ全体に伸びる密に詰まった柱状結晶粒として成長します。これは、多くの光学および電子用途の目標となることが多いです。

ゾーン3:大きな等軸結晶粒

非常に高温(通常、膜材料の融点の半分以上)では、表面拡散とバルク拡散の両方が活発になります。初期の柱状結晶粒は、より大きな3次元の等軸結晶粒に再結晶化し、これにより応力は減少しますが、表面粗さが増加する可能性もあります。

目標に合った適切な選択をする

薄膜成長の制御とは、特定の微細構造と望ましい材料特性を達成するために、これらの要因を意図的に操作することです。

- 高度に秩序だったエピタキシャル膜が主な焦点である場合:高い基板温度、非常に低い成膜速度、格子整合した基板上での超高真空環境を使用します。

- 硬く、緻密なコーティングが主な焦点である場合:ゾーンTまたは低ゾーン2の温度範囲を目標とし、緻密化のための運動エネルギーを与えるスパッタリングのようなプロセスを使用します。

- 単純なバリアのための高レート成膜が主な焦点である場合:より低温で高レートのプロセスで十分な場合があり、たとえそれが秩序の低いゾーン1構造をもたらしたとしてもです。

最終的に、薄膜成長をマスターすることは、膜が構築されるエネルギーランドスケープを理解し、制御することにかかっています。

要約表:

| 要因 | 膜成長への主な影響 |

|---|---|

| 基板温度 | 原子の表面移動度を制御し、結晶秩序に不可欠。 |

| 成膜速度 | 原子の拡散時間に影響。低速度は秩序だった構造を促進。 |

| 成膜種のエネルギー | 密度を高めるが欠陥を引き起こす可能性あり。スパッタリングで重要。 |

| チャンバー圧力と純度 | 運動エネルギーと不純物の取り込みに影響。 |

| 成長モード(例:層状成長) | 初期の膜構造(平滑か島状か)を決定。 |

薄膜成膜プロセスを正確に制御する準備はできましたか?適切な実験装置は、これらの重要な成長要因を操作するための基本です。KINTEKでは、お客様の研究が要求する正確な温度制御、成膜速度、およびエネルギー条件を提供するために設計された、高性能スパッタリングシステム、蒸着源、CVDリアクターの提供を専門としています。当社の専門家が、エレクトロニクス用エピタキシャル層から硬く緻密なコーティングまで、お客様の特定の用途向けに高品質で均一な薄膜を成長させるための理想的なソリューションの選択をお手伝いします。

今すぐ薄膜スペシャリストにお問い合わせください お客様のプロジェクト要件について話し合い、成膜プロセスを最適化しましょう。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 高性能実験室用凍結乾燥機