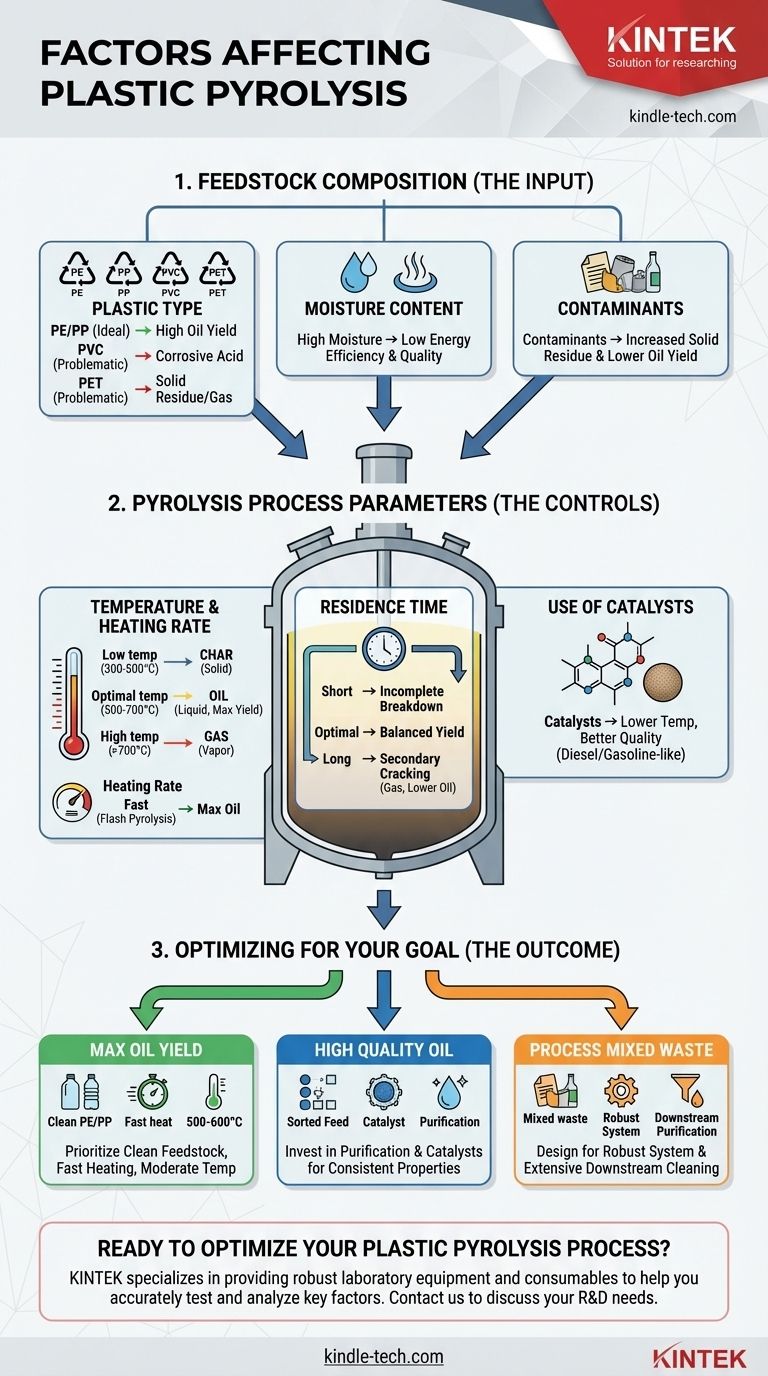

プラスチック熱分解に影響を与える主な要因は、プラスチック廃棄物の組成と反応器の運転パラメータです。プラスチックの種類、その水分レベル、非プラスチック汚染物質の存在が潜在的な出力を根本的に決定する一方で、温度、加熱速度、触媒の使用などのプロセス変数が、得られる油やその他の生成物の最終的な収量と品質を決定します。

プラスチック熱分解における核心的な課題は、変動性を管理することです。反応器条件の最適化は技術的な作業ですが、プロセスの成功と経済的実現可能性に最も大きな影響を与えるのは、投入されるプラスチック原料の品質と一貫性です。

原料組成の重要な役割

反応器に投入する材料は、最も重要な変数です。一貫性のない、または汚染された原料は、熱分解操作が失敗する最も一般的な原因です。

プラスチックポリマーの種類

異なるプラスチックは異なる化学的構成要素でできており、それが分解されて異なる生成物になります。ポリオレフィン(ポリエチレン(PE)やポリプロピレン(PP)など)は理想的で、高価な炭化水素油を大量に生成します。

逆に、ポリ塩化ビニル(PVC)のようなプラスチックは非常に問題が多く、加熱中に腐食性の塩酸を放出し、機器を損傷する可能性があります。ポリエチレンテレフタレート(PET)も異なる挙動を示し、液体油よりも固形残渣やガスを多く生成することがよくあります。

水分含有量

原料に含まれる水分は、プラスチックが分解される前に蒸発させる必要があります。このプロセスはかなりのエネルギーを消費し、システムの全体的なエネルギー効率を低下させます。

高水分含有量は、エマルションの形成につながり、熱分解油中の酸素含有量を増加させ、その品質と燃料価値を低下させる可能性があります。

非プラスチック汚染物質

紙、木材、食品廃棄物、金属、ガラスなどの汚染物質は油に変換されません。代わりに、通常、固形残渣(チャーまたは灰)とガスの生成量を増加させ、最終的な油収量を低下させます。

これらの材料は、硫黄や窒素などの元素を導入することもあり、品質の低い油につながり、より集中的な下流での精製が必要になる場合があります。

主要な熱分解プロセスパラメータ

原料が選択されたら、反応器の運転条件を使用して化学反応を制御し、目的の生成物に向けて出力を誘導します。

温度と加熱速度

温度は、おそらく最も重要なプロセスパラメータです。低温(300~500℃)と遅い加熱速度は、固形チャーの生成を促進する傾向があります。

高温(500~700℃)と急速な加熱速度(「フラッシュ熱分解」)は、プラスチックの気相への変換を最大化し、冷却後に最高の液体油収量をもたらします。非常に高い温度(700℃以上)は、ガスの生成を促進します。

滞留時間

これは、プラスチック材料が反応器の高温ゾーン内で過ごす時間を指します。滞留時間が長いほど、より大きなポリマー鎖の完全な分解が可能になります。

しかし、滞留時間が長すぎると、貴重な油蒸気が望ましくない非凝縮性ガスに二次的に分解され、最終的な液体収量が減少する可能性があります。

触媒の使用

触媒をプロセスに導入することで、効率を向上させ、出力を選択的に制御できます。触媒は必要な反応温度を下げ、エネルギーを節約できます。

さらに重要なことに、特定の触媒は化学反応を「誘導」して、より狭い範囲の炭化水素を生成し、ディーゼルやガソリンのような従来の燃料に近い特性を持つ熱分解油をもたらし、大規模なアップグレードの必要性を減らすことができます。

トレードオフと課題の理解

プラスチック熱分解を成功させるには、一連の技術的および経済的な妥協点を乗り越える必要があります。

原料対プロセスコストのジレンマ

原料準備への投資と、より複雑なプロセスとの間には、根本的なトレードオフがあります。純粋な投入物を得るために、プラスチック廃棄物の選別と洗浄により多くの費用をかけることで、熱分解プロセスを簡素化できます。

あるいは、混合された汚染された廃棄物を処理するように設計された、より堅牢で高価な反応器と精製システムを構築することもできます。どちらのアプローチも普遍的に優れているわけではなく、選択は地域の廃棄物の入手可能性と経済目標に依存します。

しつこい汚染物質の問題

選別を行っても、一部の汚染物質は除去が困難です。プラスチックマトリックス自体に含まれる添加剤、染料、難燃剤は、熱分解油やチャーに入り込み、特別な取り扱いと処分が必要な有害な副産物を生成する可能性があります。

一貫性のない出力品質

最大の商業的課題は、一貫性のない入力から一貫した製品を生産することです。原料の変動は、結果として得られる熱分解油がバッチごとに粘度、密度、化学組成が異なる可能性があり、信頼性の高い標準化された製品を必要とする製油所や化学工場に販売することを困難にします。

目標に合わせた適切な選択

運用戦略は、主要な目的に従って決定されるべきです。

- 液体油収量の最大化が主な焦点の場合: PEとPPからなるクリーンで選別された原料を優先し、中~高温度(約500~600℃)で高速加熱速度で運転します。

- 高品質で一貫した油の生産が主な焦点の場合: 汚染物質を除去するために原料の精製に多額の投資を行い、油の化学的特性を制御するために特定の触媒の使用を検討します。

- 最小限の前処理で混合廃棄物を処理することが主な焦点の場合: 汚染物質を処理できる堅牢な熱分解システムを設計または選択し、市場性のある製品を作成するために大幅な下流での油精製を計画する必要があります。

最終的に、プラスチック熱分解の要因を制御することは、投入材料の品質を管理することと、特定の成果を達成するためにプロセス条件を微調整することのバランスです。

要約表:

| 要因 | 熱分解への主な影響 |

|---|---|

| プラスチックの種類(ポリマー) | 生成物分布(油、ガス、チャー)を決定。PE/PPは理想的;PVC/PETは問題あり。 |

| 温度 | 製品収量に不可欠。低温=チャー増加;高温(500-700℃)=油最大化。 |

| 触媒 | 反応温度を下げ、油の品質を向上させ、従来の燃料に近づける。 |

| 水分と汚染物質 | エネルギー効率と油収量を低下させ、残渣を増加させ、油の品質を低下させる。 |

プラスチック熱分解プロセスを最適化する準備はできていますか?

KINTEKは、熱分解出力に影響を与える主要な要因を正確にテストおよび分析するのに役立つ堅牢な実験装置と消耗品の提供を専門としています。原料の適合性を研究している場合でも、温度パラメータを最適化している場合でも、触媒をテストしている場合でも、当社の信頼性の高いツールは、お客様の実験室のニーズに合わせて設計されています。

熱分解の研究開発をサポートし、より効率的で収益性の高いプロセスを実現する方法について話し合うために、以下のフォームを使用して今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- メッシュベルト式ガス雰囲気炉