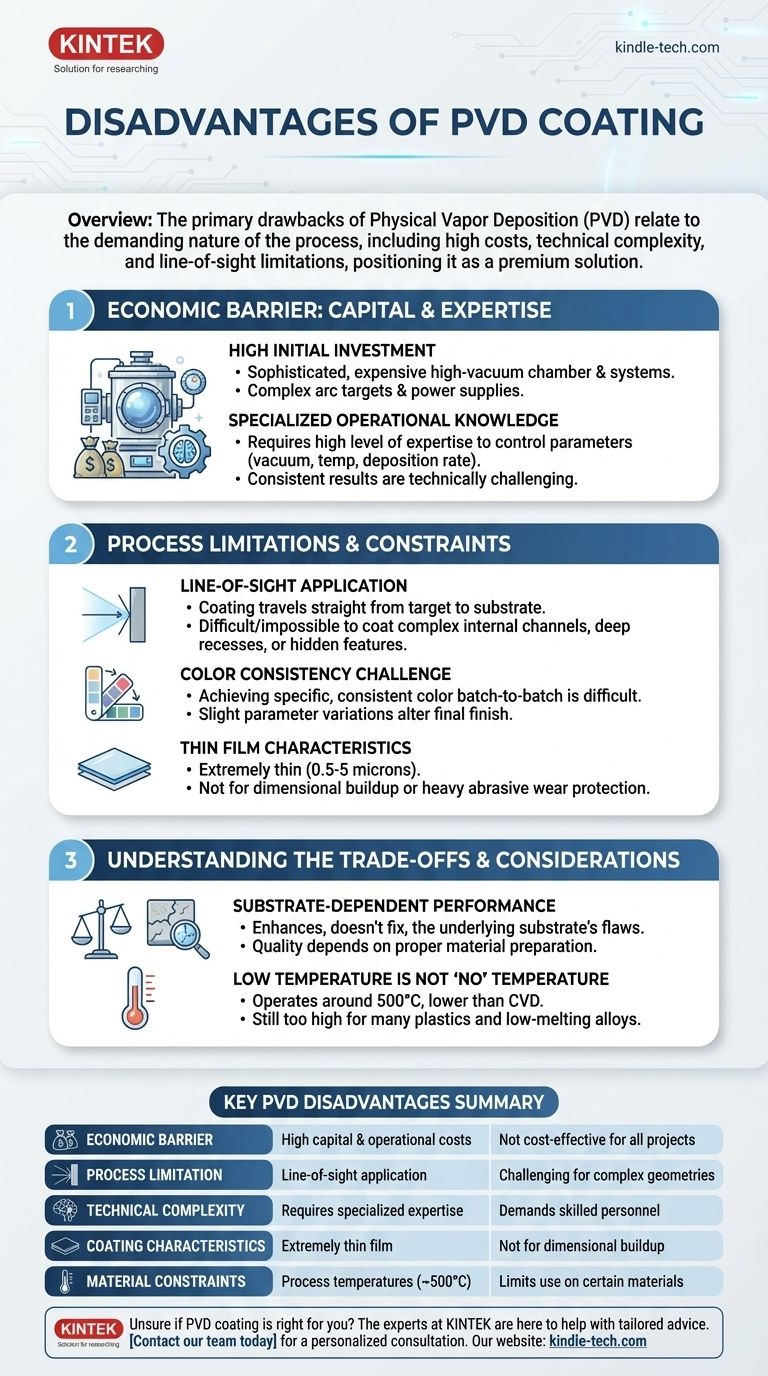

本質的に、物理蒸着(PVD)の欠点は、最終的なコーティングの品質や性能に関するものではなく、プロセス自体の要求の厳しい性質に関連しています。主な欠点は、高い設備投資および運転コスト、技術的な複雑さ、そして視線プロセスとしての限界であり、これにより複雑な形状のコーティングが困難になります。これらの要因により、PVDは万能なソリューションではなく、プレミアムな表面処理ソリューションとして位置付けられています。

PVDコーティングは優れた硬度と耐食性を提供しますが、その欠点は実用的かつ経済的なものです。このプロセスには専門的な設備と専門知識への多大な投資が必要であり、その物理的な制約から、すべての部品形状や予算に制約のあるプロジェクトに適しているわけではありません。

経済的な障壁:設備投資と専門知識

PVDは高真空プロセスであり、多額の初期投資と継続的な投資を必要とするため、社内での適用には高い参入障壁となります。

高い初期投資

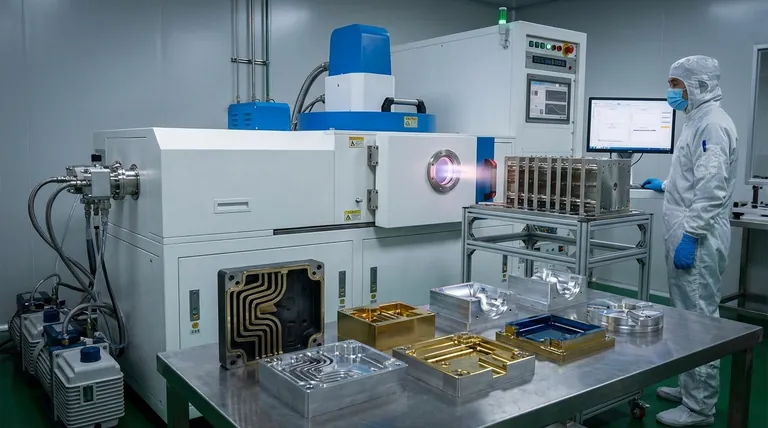

PVDコーティング用の機械は高度で高価です。ターゲット材料を蒸発させるために、大きな高真空チャンバー、強力なポンプシステム、および特殊な電源が必要です。

高度なPVD装置の説明で述べられているように、これらのシステムは複雑で、密着性と均一性を確保するために複数のアークターゲットとパルスバイアスシステムを含んでいます。この設備投資が主な欠点となります。

専門的な運用知識

装置に加えて、PVDプロセスは、操作と保守のために高度な専門知識を必要とします。

特に特定の色彩や特性を実現するために、真空度、温度、成膜速度などのパラメータを制御することは、非常に専門的なスキルです。これは運用コストと複雑さを大幅に増加させます。

プロセスの限界と制約

PVDプロセスの物理的な性質は、特定の用途への適合性に影響を与えるいくつかの重要な制限を課します。

視線による適用

PVDは基本的に視線プロセスです。蒸発したコーティング材料は、ソース(ターゲット)から基板(コーティングされる部品)まで直線的に移動します。

これは、ターゲットに直接さらされていない表面には、ほとんどまたはまったくコーティングが施されないことを意味します。複雑な内部チャネル、深い凹部、または隠れた特徴のコーティングは、複雑でコストのかかる部品回転機構なしには、しばしば不可能です。

色の一貫性の課題

PVDはさまざまな装飾的な色を生成できますが、バッチごとに特定の色の一貫性を達成することは大きな課題となる可能性があります。

プロセスパラメータのわずかな変動が最終的な仕上がりに影響を与える可能性があります。これにより、特に高度な装置を使用しない場合、オペレーターが必要な正確な美観を調整しようとするときに、材料の無駄とコストの増加につながります。

薄膜の特性

PVDコーティングは非常に薄く、通常は0.5〜5ミクロンです。これは切削工具の鋭さを維持したり、公差を厳密に保ったりする上では利点ですが、大幅な寸法増加や重度の摩耗に対する保護を必要とする用途では欠点となります。

トレードオフの理解

PVDの欠点は、トレードオフとして理解するのが最適です。ある文脈では利点となる特性が、別の文脈では制限となることがあります。

基板依存の性能

PVDコーティングされた部品の最終的な特性は、下にある基板の品質に直接結びついています。コーティングは母材に密着し、それを強化するものであり、その欠陥を修正するものではありません。

柔らかい、適切に準備されていない、または寸法的に不安定な材料をコーティングしても、耐久性のある高性能な部品は得られません。PVDへの投資は、適切に設計および準備された基板に適用された場合にのみ実現されます。

低温は「ゼロ」温度ではない

PVDは「低温」プロセスと見なされ、通常は約500°Cで動作します。これは1000°Cを超えることが多い化学蒸着(CVD)に対する明確な利点です。

しかし、この温度は多くのプラスチック、ポリマー、および低融点金属合金にとっては依然として高すぎ、熱損傷のリスクなしにコーティングできる材料の範囲を制限します。

適切な理由でPVDを選択する

PVDの限界を明確に理解することは、情報に基づいた決定を下すために不可欠です。あなたのプロジェクトの目標をこれらの実際的な制約と照らし合わせて評価してください。

- もしあなたの主な焦点がコストに敏感な大量生産である場合: PVDの高い初期および運転コストは、電気めっきや塗装などの他の表面処理方法よりも適さない可能性があります。

- もしあなたの主な焦点が複雑な内部形状のコーティングである場合: PVDの視線性質は大きな課題をもたらします。CVDや無電解ニッケルめっきなどの代替方法を検討してください。

- もしあなたの主な焦点が摩耗した寸法の復元である場合: PVDの薄膜性質はこの作業には適していません。代わりに、溶射やレーザークラッディングなどのプロセスを探してください。

- もしあなたの主な焦点が適切に準備された部品に対する究極の性能である場合: PVDは優れた選択肢です。その限界は主に経済的および幾何学的なものであり、性能に関連するものではありません。

これらの固有のプロセス限界を理解することが、PVDの驚くべき利点を効果的に活用するための鍵となります。

要約表:

| 欠点のカテゴリー | 主な制限 | 用途への影響 |

|---|---|---|

| 経済的障壁 | 高い設備投資と運用コスト | 参入障壁が高い。すべてのプロジェクトで費用対効果が高いわけではない |

| プロセス制限 | 視線による適用 | 複雑な内部形状や凹部のコーティングが困難 |

| 技術的な複雑さ | 操作に専門的な専門知識が必要 | 運用コストを増加させ、熟練した人員を必要とする |

| コーティング特性 | 非常に薄い膜(0.5〜5ミクロン) | 寸法の積み重ねや重度の摩耗には適さない |

| 材料の制約 | プロセス温度(約500°C) | プラスチックや低融点合金の使用を制限する |

あなたの特定の研究所または製造ニーズに対してPVDコーティングが適切なソリューションであるかどうかわかりませんか? KINTEKの専門家がお手伝いします。私たちはラボ機器と消耗品の専門家であり、お客様の用途に最も効果的で効率的なコーティング技術を選択できるよう、テーラーメイドのアドバイスを提供します。

今すぐ当社のチームに連絡して個別相談を受け、KINTEKが適切な機器と専門知識でプロジェクトの成功をどのようにサポートできるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート