その核心において、物理蒸着(PVD)の主な欠点は、その高い運用コストと、真空ベースのプロセスの時間のかかる性質です。これらの要因は、蒸着を発生させるために不可欠な高真空環境を作り維持するために必要な複雑な装置に直接起因しています。

PVDは高純度、高性能のコーティングを生成することで高く評価されていますが、その主な欠点であるコスト、処理時間、および幾何学的制限は、その視線物理メカニズムに固有のものです。これらの制限を理解することは、化学蒸着(CVD)のような代替方法と比較する際に重要です。

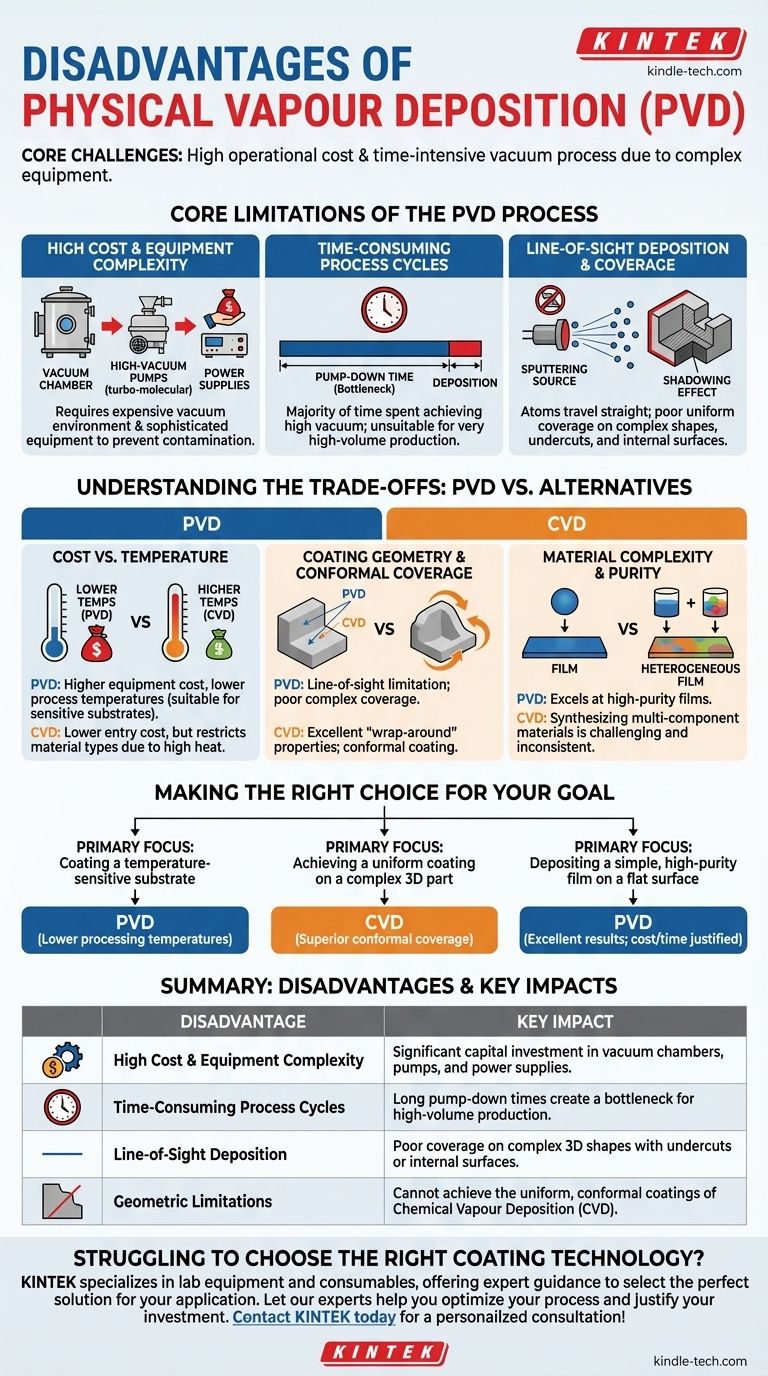

PVDプロセスの主な制限

PVDに関連する課題は偶発的なものではなく、技術の仕組みに根本的なものです。このプロセスには、ソース材料(「ターゲット」)から原子を物理的に排出し、それらを真空を通して基板上に凝縮させるという工程が含まれます。

高コストと装置の複雑さ

PVDの最大の障壁は、装置への投資です。このプロセスは、汚染を防ぎ、原子がターゲットから基板へ自由に移動できるようにするために、高真空環境を必要とします。

これには、高価な真空チャンバー、強力なポンプ(ターボ分子ポンプやクライオポンプなど)、およびスパッタリングまたは蒸着源用の洗練された電源が必要です。高純度ターゲット材料のコストも、全体的な費用に貢献します。

時間のかかるプロセスサイクル

材料の実際の蒸着は速い場合がありますが、全体のプロセスサイクルはしばしば長いです。時間の大部分は、蒸着が始まる前に必要な真空レベルまでチャンバーを排気するのに費やされます。

この「排気」時間は、生産環境において重大なボトルネックとなる可能性があり、PVDを、大気圧技術と比較して、非常に大量生産で低マージンのアプリケーションにはあまり適さないものにしています。

視線蒸着と被覆範囲

PVDは基本的に「視線」プロセスです。原子はソースから基板へ比較的直線的に移動します。

このため、アンダーカット、鋭い角、または内部表面を持つ複雑な三次元形状に均一なコーティングを施すことは非常に困難です。ソースに直接面していない基板の部分は、ほとんどまたは全くコーティングされず、「シャドウイング」効果を生み出します。

トレードオフの理解:PVD vs. 代替手段

PVDの欠点は、その利点や、化学蒸着(CVD)などの他の方法の特性と比較して初めて明らかになります。

コスト vs. 温度のジレンマ

PVDは一般的に、熱活性化CVDよりも低い温度で動作します。CVDは850〜1100°Cの温度を必要とする場合があります。これにより、PVDは、高温CVDプロセスによって損傷を受ける可能性のある温度に敏感な基板(プラスチックや特定の合金など)のコーティングに適しています。

トレードオフは明らかです。PVDは装置コストが高いものの、プロセス温度が低いという利点があります。一方、従来のCVDは初期費用が低い場合がありますが、コーティングできる材料の種類が制限されます。

コーティングの形状とコンフォーマルな被覆

これは決定的な違いです。参考文献で述べられているように、CVDは優れた「回り込み」特性を提供します。チャンバー全体を満たす化学ガス前駆体に依存するため、複雑な形状の上に非常に均一な、またはコンフォーマルなコーティングを堆積させることができます。

PVDは、その視線制限により、この分野で競争することはできません。非平面部品に均一な被覆が主要な目標である場合、CVDがしばしば優れた選択肢となります。

材料の複雑さと純度

PVDは、プロセスがクリーンな真空中で純粋なソースから材料を単純に転送するため、非常に高純度の膜を堆積させるのに優れています。

逆に、CVDで多成分材料を合成することは困難な場合があります。複数の化学前駆体の蒸気圧と反応速度のバランスを取る必要があり、その結果、一貫性のないまたは不均一な最終組成になる可能性があります。PVDは、多くの合金または多層膜に対してより直接的な制御を提供します。

目標に合った適切な選択をする

適切な蒸着技術を選択するには、その長所と短所を主要な目的と一致させる必要があります。

- 温度に敏感な基板のコーティングが主な焦点である場合:PVDは、その根本的に低い処理温度のため、明確な選択肢です。

- 複雑な3D部品に均一なコーティングを施すことが主な焦点である場合:CVDは、その優れたコンフォーマルな被覆のため、ほとんど常に優れた選択肢です。

- 平らな表面に単純で高純度の膜を堆積させることが主な焦点である場合:PVDは優れた結果を提供しますが、アプリケーションによってサイクルあたりのコストと時間が正当化される必要があります。

最終的に、これらの技術のどちらを選択するかは、特定のアプリケーションの幾何学的、熱的、化学的要件と、各プロセスの固有のコストと制限とのバランスの問題です。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 高コスト&装置の複雑さ | 真空チャンバー、ポンプ、電源への多大な設備投資。 |

| 時間のかかるプロセスサイクル | 長い排気時間が大量生産のボトルネックとなる。 |

| 視線蒸着 | アンダーカットや内部表面を持つ複雑な3D形状への被覆が不十分。 |

| 幾何学的制限 | 化学蒸着(CVD)のような均一でコンフォーマルなコーティングを実現できない。 |

あなたの研究室の特定のニーズに合った適切なコーティング技術の選択に苦労していませんか?

PVDの制限は現実のものですが、適切な装置パートナーは、PVD、CVD、およびその他の方法間のトレードオフを乗り越えるのに役立ちます。KINTEKは研究室の装置と消耗品を専門とし、温度に敏感な基板のコーティングから複雑な部品の均一な被覆まで、お客様のアプリケーションに最適なソリューションを選択するための専門的なガイダンスを提供することで、研究室のニーズに応えます。

当社の専門家がお客様のプロセスを最適化し、投資を正当化するお手伝いをいたします。今すぐKINTEKにお問い合わせください!

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器