要するに、空冷の主な欠点は冷却速度が遅いことです。この根本的な制限により、特殊な「空冷用鋼」の狭い範囲しか焼き入れできず、一般的な炭素鋼や低合金鋼の大部分には効果がありません。

空冷は、安全性と引き換えに焼き入れ能力を犠牲にします。その核心的な欠点は、この穏やかな冷却プロセスが、高合金鋼以外を焼き入れするには遅すぎるため、適切な材料であっても強度が低く、硬度が低くなることが多い点です。

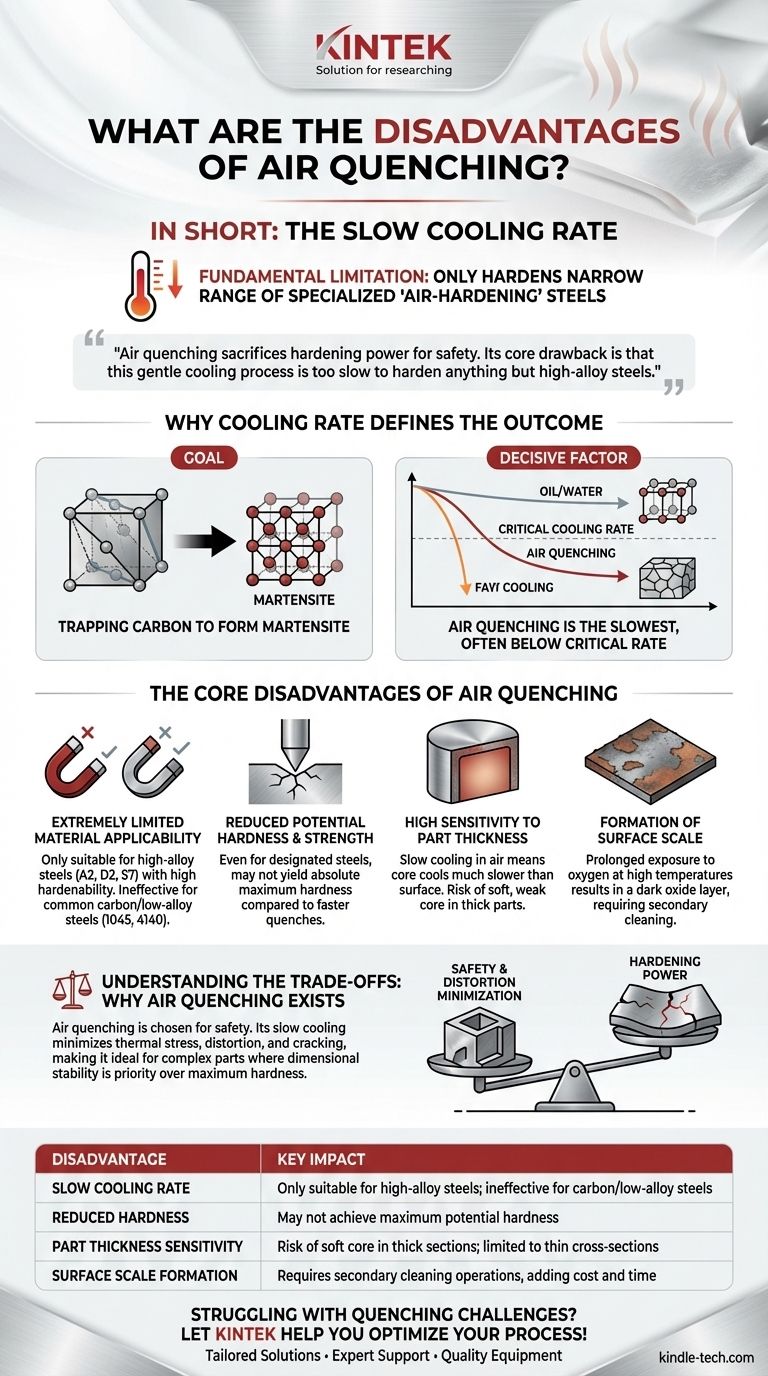

冷却速度が結果を決定する理由

焼き入れプロセスの欠点を理解するには、まずその目的を理解する必要があります。焼き入れとは単に金属を冷却することではなく、特定の冶金学的変化を達成するために十分に速く冷却することです。

目的:マルテンサイトで硬さを固定する

鋼をオーステナイト化温度まで加熱すると、その内部の結晶構造が変化します。焼き入れの目的は、炭素原子が閉じ込められて非常に硬く脆い微細構造であるマルテンサイトを形成するように、構造を非常に速く冷却することで「凍結」させることです。

決定的な要因:臨界冷却速度

鋼のタイプにはそれぞれ臨界冷却速度があります。これは、マルテンサイトを形成し、パーライトやベイナイトなどの軟らかい構造を避けるために冷却しなければならない最小速度です。冷却が遅すぎると、鋼はその最大の硬度ポテンシャルを達成できません。

空冷が当てはまる場所

空気は液体と比較して熱伝導率が低いです。その結果、空冷は一般的なすべての焼き入れ方法の中で最も遅い冷却速度を提供します(油、水、またはブラインよりも遅い)。これがその欠点の根本原因です。

空冷の主な欠点

冷却速度の遅さに基づく空冷の科学的欠点は意見ではなく、熱伝達の物理学から直接生じる結果です。

1. 材料の適用範囲が極端に限定される

これが最も重要な欠点です。空冷は、非常に高い焼入性を持つ鋼の臨界冷却速度を超えるのに十分な速さしかありません。

これらは通常、高合金工具鋼(A2、D2、S7など)や一部のステンレス鋼です。合金元素(クロム、モリブデン、バナジウム)は軟らかい構造の形成を劇的に遅らせるため、遅い焼き入れでもマルテンサイトを容易に形成できます。1045や4140のような一般的で安価な鋼の場合、空冷は遅すぎ、軟らかく焼き入れされていない部品になります。

2. 硬度と強度のポテンシャルの低下

指定された空冷用鋼であっても、空冷では達成可能な絶対的な最大硬度が得られない場合があります。中断油焼き入れのようなわずかに速い焼き入れにより、マルテンサイト組織がより微細になり、硬度と耐摩耗性がわずかに向上することがあります。

3. 部品厚さ(断面サイズ)への高い感度

熱は部品の中心から表面に移動して放散する必要があります。空気のような遅い媒体では、厚い部品の中心は表面よりもはるかにゆっくりと冷却されます。

これにより、表面は完全に焼き入れされる一方で、中心が軟らかく弱いままになるという危険な状況が生じる可能性があります。このため、空冷は一般的に比較的断面が薄い部品に限定されます。

4. 表面スケールの生成

制御された真空または不活性ガス雰囲気の炉内で行われない限り、遅い冷却プロセスにより、高温の鋼が長期間酸素にさらされます。これにより、スケールとして知られる黒く剥がれやすい酸化物層が形成されます。

このスケールは、メディアブラストや酸洗いなどの二次工程で除去する必要があり、コストと時間が増加し、わずかな材料損失が生じます。

トレードオフの理解:空冷が存在する理由

これらの欠点を考えると、空冷が使用されるのには一つの圧倒的な理由があります。それは安全性です。その遅く穏やかな冷却は、部品への熱応力を最小限に抑えます。

より速い焼き入れの問題点

水や油での急速な焼き入れは、材料内に極端な温度勾配を生じさせます。表面は即座に冷却・収縮しますが、中心はまだ高温で膨張しています。この内部応力により、部品が反り、歪み、またはひび割れを引き起こす可能性があります。

硬度と完全性のバランス

空冷はこのリスクを最小限に抑えるため、絶対的な最高硬度を達成することよりも寸法の安定性が重要となる、幾何学的に複雑な部品、鋭い内角を持つ金型、または高精度部品にとって好ましい方法となります。これは焼き入れ能力と部品破損のリスクとのトレードオフです。

目的のための正しい選択

焼き入れ方法の選択は、プロセスを材料と望ましい結果の両方に合わせる必要があります。

- もしあなたの主な焦点が、普通炭素鋼または低合金鋼の最大硬度である場合:空冷は全く不適切です。油、水、またはブラインなどのより速い媒体が必要です。

- もしあなたの主な焦点が高合金工具鋼(例:A2、D2)の複雑な部品の歪みを最小限に抑えることである場合:空冷は理想的な選択です。ひび割れのリスクが低いため、他の制限を上回ります。

- もしあなたが厚い断面(例:2インチ以上)を扱っている場合:空冷は焼き入れされていない中心部をもたらす可能性が高いため、油焼き入れ鋼または水焼き入れ鋼でのより速い焼き入れを選択すべきです。

結局のところ、空冷は特殊なツールとして捉えるべきであり、貴重で複雑な部品を歪みやひび割れから保護することが最優先事項である場合に意図的に選択されます。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 冷却速度が遅い | 高合金鋼にのみ適しており、炭素鋼/低合金鋼には効果がない |

| 硬度の低下 | 適切な材料であっても最大の硬度ポテンシャルを達成できない可能性がある |

| 部品厚さへの感度 | 厚い断面での軟らかい中心部のリスク。薄い断面に限定される |

| 表面スケールの生成 | 二次的な洗浄工程が必要となり、コストと時間が増加する |

焼き入れの課題でお困りですか?KINTEKがプロセス最適化をお手伝いします!

適切な熱処理方法の選択は、部品の硬度、強度、寸法の安定性の望ましいバランスを達成するために不可欠です。KINTEKでは、お客様の特定の冶金学的ニーズに合わせた高度なラボ機器と消耗品の提供を専門としています。精密な空冷を必要とする高合金工具鋼を扱っている場合でも、炭素鋼により速い焼き入れソリューションが必要な場合でも、当社の専門知識により、部品の完全性を損なうことなく必要な結果を得ることができます。

KINTEKと提携する理由

- テーラーメイドのソリューション:お客様の特定の材料と用途に最適な機器と方法の選択をお手伝いします。

- 専門家のサポート:当社のチームは、歪みを最小限に抑えながら性能を最大化するために、焼き入れプロセスの最適化に関する洞察を提供します。

- 高品質の機器:炉から焼き入れ媒体まで、KINTEKは一貫した高品質の結果をもたらす信頼できるツールを提供します。

熱処理プロセスの強化の準備はできましたか? 今すぐお問い合わせいただき、お客様の要件についてご相談の上、KINTEKがお客様のラボの成功をどのようにサポートできるかをご確認ください!

ビジュアルガイド