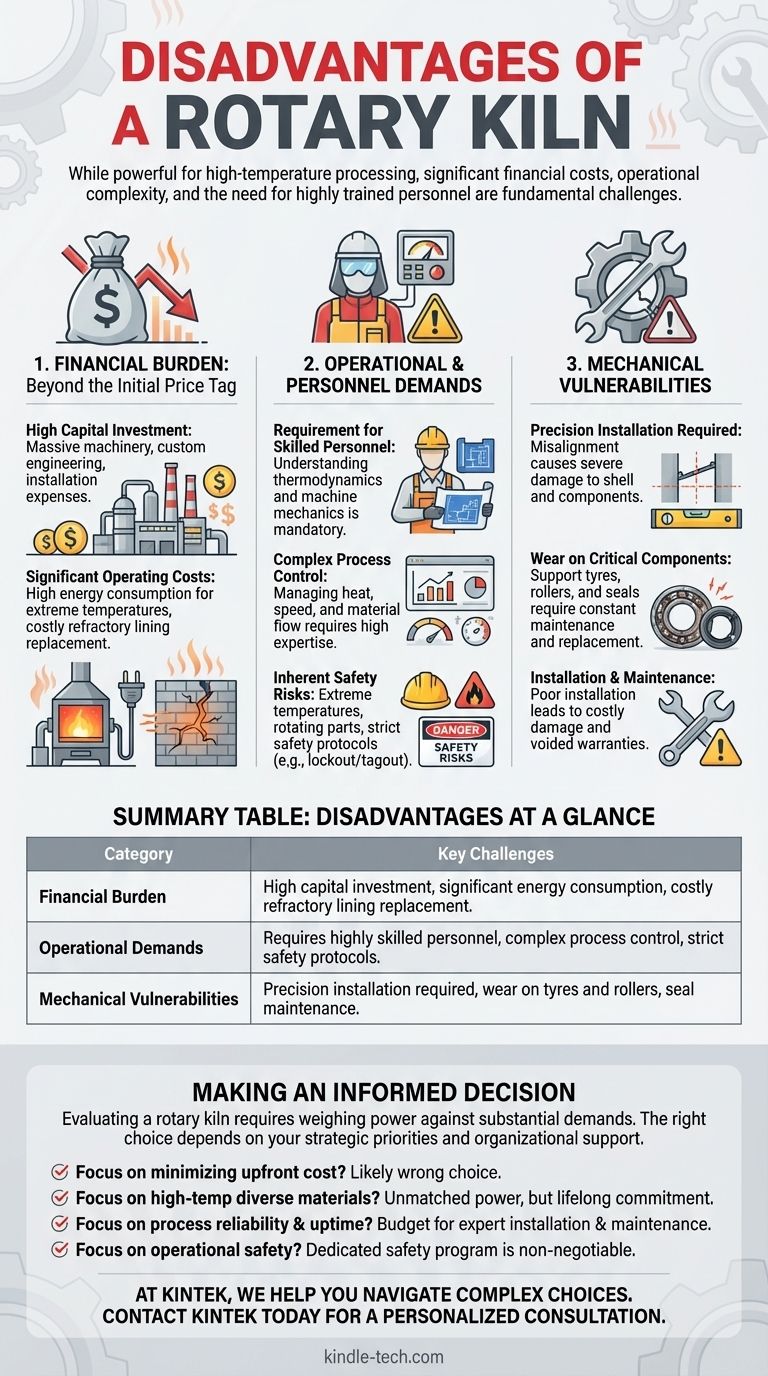

高温処理には強力ですが、ロータリーキルンの主な欠点は、多大な費用、運用上の複雑さ、および高度な訓練を受けた人員の必要性です。これらは些細な考慮事項ではなく、投資を行う前に慎重な評価を要する根本的な課題です。

ロータリーキルンの核心的な問題は、その途方もない処理能力が、高い総所有コストに直接結びついていることです。欠点は相互に関連しています。高い設備投資に続き、厳しい運用費用、複雑なメンテナンス、および専門知識の永続的なコミットメントを必要とする重大な安全上のリスクが伴います。

財政的負担:初期費用を超えて

ロータリーキルンは、施設が行うことができる最も重要な設備投資の1つです。このコストは一度きりのものではなく、機器のライフサイクル全体にわたって発生します。

高額な設備投資

ロータリーキルンは巨大な産業機械です。その主要コンポーネントであるシェル、駆動装置、サポートタイヤ(ライディングリング)、ローラーは、大きく、重く、極限状態に耐えるように設計されなければなりません。

これらのシステムは既製品ではありません。多くの場合、処理される特定の材料に合わせてカスタマイズされるため、初期のエンジニアリングおよび製造費用が増加します。

多大な運用コスト

ロータリーキルンの存在理由そのもの、つまり極めて高い温度を作り出すことは、その高い運用コストの原因でもあります。これらの温度を維持するには、通常は燃料燃焼による膨大な量のエネルギーが必要です。

さらに、シェル内部の耐火ライニングは、鋼鉄を熱から保護する消耗品です。これは時間とともに劣化し、定期的な高価な交換が必要です。

運用と人員の要求

ロータリーキルンは自動で稼働するものではありません。その効果的かつ安全な運用は、人間の専門知識と厳格な手順順守に完全に依存する複雑な作業です。

熟練した人員の必要性

「訓練された人員」が必要であるという言及は控えめな表現です。オペレーターは、プロセスの熱力学と機械のメカニズムを理解している必要があります。

彼らは、熱パターンを管理し、回転速度を制御し、材料の連続的かつ安定した流れを確保する責任があります。これには、一般的な機器オペレーターのレベルをはるかに超えるスキルが必要です。

固有の安全リスク

極端な温度で巨大な回転機器を操作することは、重大な安全上の危険をもたらします。参考文献は、稼働中の部品に対して検査やメンテナンスを行うことを厳しく禁止していることを強調しています。

安全ガード、ロックアウト/タグアウト手順、および検査用の火災ミラーのような特殊なツールは必須です。起動前に警報を鳴らして、キルン内に誰もいないことを確認する必要があり、機器に内在する危険性を浮き彫りにしています。

落とし穴と機械的脆弱性の理解

ロータリーキルンの機械的性質は、それを強力にする一方で、設置とメンテナンスに起因する特定の故障にも脆弱にします。

精密な設置は譲れない

ロータリーキルンは、完全にアライメントされている必要がある動的システムです。ある参考文献が指摘しているように、不適切な設置は直接的に高価な損傷につながる可能性があります。

サポートローラーとタイヤのミスアライメントは、過度の摩耗を引き起こし、キルンのメインシェルを損傷することさえあります。組み立て中に重要な検査ポイントを見落とすと、保証が無効になり、高価な手直しが必要になる場合があります。

重要部品の摩耗

絶え間ない回転、巨大な重量、および熱膨張は、機械部品に途方もないストレスを与えます。サポートタイヤ、トラニオンホイール、およびスラストローラーはすべて継続的な摩耗にさらされ、厳格なメンテナンスおよび潤滑スケジュールが必要です。

同様に、キルンの両端のシールは温度を維持し、材料の漏出を防ぐために重要ですが、これらは定期的な注意と最終的な交換が必要な消耗品です。

情報に基づいた意思決定

ロータリーキルンを評価するには、その途方もない処理能力と、それが要求する多大な要求を比較検討する必要があります。適切な選択は、戦略的優先事項と、組織が機器をサポートする能力に完全に依存します。

- 初期費用を最小限に抑えることが主な焦点である場合:ロータリーキルンはほぼ間違いなく間違った選択です。その設備投資は処理装置の中で最も高い部類に入るからです。

- 高温で多様な材料を処理することが主な焦点である場合:キルンの能力は比類のないものですが、この能力が要求する生涯にわたる財政的および運用上のコミットメントに備える必要があります。

- プロセスの信頼性と稼働時間が主な焦点である場合:専門家による設置、厳格な予防保守スケジュール、および高度な訓練を受けた専任オペレーターのために予算を立て、投資する必要があります。

- 運用安全が主な焦点である場合:機械の基本的な性質が重大な固有のリスクをもたらすため、専用の厳格に実施される安全プログラムは譲れません。

最終的に、ロータリーキルンの導入を成功させるには、それを単なる購入ではなく、特殊な産業能力への長期的な戦略的投資として認識することが重要です。

要約表:

| 欠点カテゴリ | 主な課題 |

|---|---|

| 財政的負担 | 高額な設備投資、多大なエネルギー消費、高価な耐火ライニングの交換 |

| 運用上の要求 | 高度な熟練者が必要、複雑なプロセス制御、厳格な安全プロトコル |

| 機械的脆弱性 | 精密な設置が必要、タイヤとローラーの摩耗、シールのメンテナンス |

高温処理のためにロータリーキルンを検討していますか?

KINTEKでは、適切な機器の選択が重要な戦略的決定であることを理解しています。当社の専門家は、研究所や産業施設がこれらの複雑な選択を乗り越えるのを支援することに特化しています。当社は最高級のラボ機器だけでなく、お客様の投資が健全で安全かつ効率的であることを保証するためのコンサルティングサポートも提供しています。

お客様のニーズを評価し、特定の用途に最適なソリューションを見つけるお手伝いをさせてください。今すぐKINTEKにお問い合わせください。個別相談を承ります。

ビジュアルガイド

関連製品

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 三次元電磁ふるい分け装置

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- 超高温黒鉛真空黒鉛化炉

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器