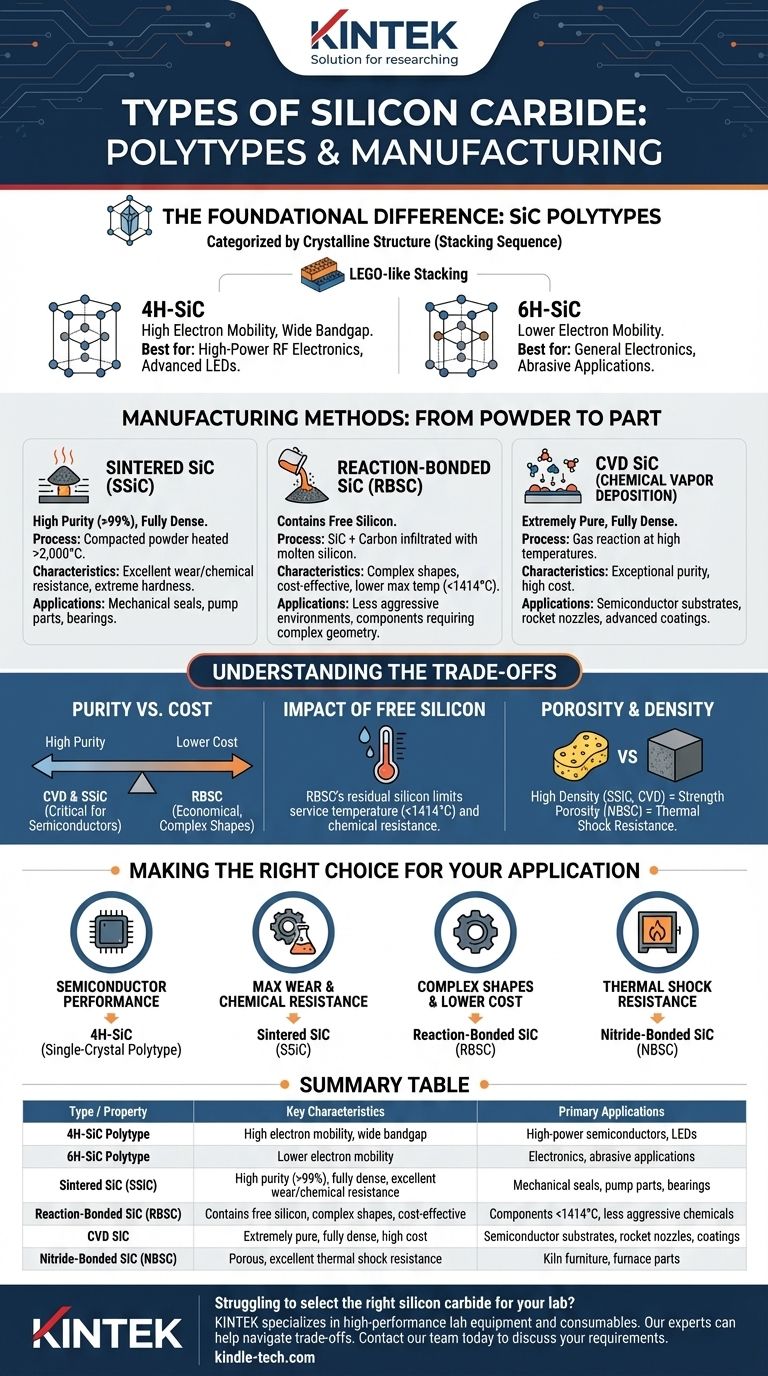

根本的なレベルでは、炭化ケイ素(SiC)は主に2つの方法で分類されます。結晶構造による分類(多形、例:4H-SiCや6H-SiC)と、製造プロセスによる分類(焼結、反応焼結、CVD SiCなどの形態)です。

炭化ケイ素の種類を理解することは、名前を暗記することではなく、特定の製造方法と結晶構造を目的の結果に適合させることです。摩耗の激しいポンプ部品に最適な材料と、高度な半導体に求められる材料は根本的に異なります。

基本的な違い:SiCの多形(ポリタイプ)

炭化ケイ素の最も基本的な区別は、その結晶構造にあります。化学的には同一(ケイ素原子1つ、炭素原子1つ)ですが、これらの原子が層状に積み重なる方法が異なります。

多形(ポリタイプ)とは?

多形(ポリタイプ)とは、Si-C二重層の可能な積み重ね順序の多様性を指します。これはレゴブロックを積み重ねるようなものだと考えてください。真上に積み重ねることも、異なる繰り返しパターンでずらして積み重ねることもできます。

これらの異なるパターンは、機械的および熱的特性が概ね類似しているにもかかわらず、電子特性が異なる材料をもたらします。

一般的な多形:4H-SiCと6H-SiC

250以上の多形が存在しますが、商業用途、特にエレクトロニクス分野では4H-SiCと6H-SiCの2つが主流です。数字は、繰り返し積み重ねシーケンス内の層の数を示します。

これら2つの主要な違いは電子移動度です。4H-SiCは電子がはるかに自由に移動できるため、高周波、高出力の電子デバイスにとって好ましい選択肢となります。

電子部品にとって多形が重要な理由

特定の多形は、材料のバンドギャップと電子移動度を決定します。これらは半導体の性能にとって極めて重要です。そのため、高度なLEDやパワー・トランジスタの基板は、4H-SiCのような特定の、注意深く成長させた単結晶多形から作られます。

製造方法:粉末から部品へ

ほとんどの機械的、熱的、構造的用途では、製造方法が最も重要な分類となります。このプロセスが材料の純度、密度、最終的な強度を決定します。

焼結炭化ケイ素(SSiC)

焼結SiCは、微細なSiC粉末を非常に高い温度(2,000°C超)で圧縮し、粒子が融合するまで焼結させることによって製造されます。

この方法は、極めて高い純度(>99%)と高密度な材料を生み出し、優れた強度、硬度、耐食性を持ちます。ポンプシール、ベアリング、バルブ部品など、要求の厳しい用途によく使用されます。

反応焼結炭化ケイ素(RBSC)

SiSiCとも呼ばれるこのタイプは、SiC粉末と炭素を混合した後、溶融ケイ素を浸透させることによって作られます。ケイ素が炭素と反応し、元の粒子を結合させるさらなるSiCを形成します。

最終製品には、SiCのネットワークと、ある程度の遊離ケイ素(未反応ケイ素)(通常8〜15%)が含まれます。これにより、非常に高温での強度はわずかに劣りますが、SSiCよりも低コストで、収縮を最小限に抑えて複雑な形状を作成できます。

化学気相成長(CVD)SiC

このプロセスでは、高温でガスを反応させ、基板上に極めて純粋な炭化ケイ素の層を堆積させます。

CVD SiCは理論的に高密度で、極めて純粋であるため、ロケットエンジンのノズルへのコーティングや、半導体産業向けの基板製造に理想的です。一般的に最も高価な製造方法です。

トレードオフの理解

適切なSiCの種類を選択するには、異なる製造プロセス間の固有の妥協点を理解する必要があります。単一のタイプがすべての状況で最良ということはありません。

純度 vs. コスト

CVDと焼結SiCは最高の純度を提供し、これは半導体用途や極限的な化学環境にとって重要です。この純度はかなりのコストを伴います。

反応焼結SiCはより経済的な代替手段ですが、その性能は遊離ケイ素の存在によって制限されます。

遊離ケイ素の影響

RBSCに残存するケイ素が主なトレードオフです。ケイ素は融点が約1,414°Cであるため、RBSC部品の最高使用温度を純粋なSSiCよりも大幅に低く制限します。この遊離ケイ素は、SiC自体よりも化学的攻撃に対して脆弱です。

多孔性と密度

高密度は高い機械的強度と不浸透性に直結します。SSiCとCVD SiCは完全に高密度の材料です。

窒化ケイ素結合SiC(NBSC)のような他の形態は意図的な多孔性を持ち、熱衝撃耐性を向上させますが、全体の強度は低下するため、キルン家具や炉部品に適しています。

用途に応じた正しい選択

最終的な選択は、主要なエンジニアリング目標に完全に依存します。

- 半導体性能が最優先の場合: LEDやパワーエレクトロニクスなどのデバイス向けに、特定の単結晶多形(通常は4H-SiC)をウェハ上に成長させる必要があります。

- 最大の耐摩耗性と耐薬品性が最優先の場合: 機械的シールやポンプ部品などの用途には、焼結SiC(SSiC)のような高密度で高純度の材料を選択します。

- より低コストで複雑な形状の作成が最優先の場合: 遊離ケイ素の存在がアプリケーションの温度および化学環境で許容される限り、反応焼結SiC(RBSC)は優れた選択肢です。

- 炉の熱衝撃耐性が最優先の場合: 窒化ケイ素結合SiC(NBSC)のような結合材を使用した材料は、加熱エレメントのサポートなどの用途で特性の最適なバランスを提供することがよくあります。

これらの基本的な違いを理解することで、特定の技術的および経済的な目標を満たすように設計された正確な種類の炭化ケイ素を自信を持って選択できます。

要約表:

| 種類/特性 | 主な特徴 | 主な用途 |

|---|---|---|

| 4H-SiC多形 | 高い電子移動度、広いバンドギャップ | 高出力半導体、LED |

| 6H-SiC多形 | 低い電子移動度 | エレクトロニクス、研磨用途 |

| 焼結SiC (SSiC) | 高純度(>99%)、完全高密度、優れた耐摩耗性・耐薬品性 | メカニカルシール、ポンプ部品、ベアリング |

| 反応焼結SiC (RBSC) | 遊離ケイ素を含む、複雑な形状、費用対効果が高い | 温度が1414°C未満、化学的環境がそれほど厳しくない部品 |

| CVD SiC | 極めて高純度、完全高密度、高コスト | 半導体基板、ロケットノズル、コーティング |

| 窒化ケイ素結合SiC (NBSC) | 多孔質、優れた熱衝撃耐性 | キルン家具、炉部品 |

研究室の特定のニーズに合ったケイ素カーバイドの選択に苦労していませんか? KINTEKは、炉、半導体、機械的用途向けの炭化ケイ素部品を含む、高性能なラボ機器および消耗品の専門メーカーです。当社の専門家が、純度、コスト、性能のトレードオフをナビゲートし、研究または生産に最適なソリューションを見つけるお手伝いをします。

今すぐ当社のチームに連絡して、要件についてご相談いただき、適切なSiC材料で研究室の能力を向上させましょう。

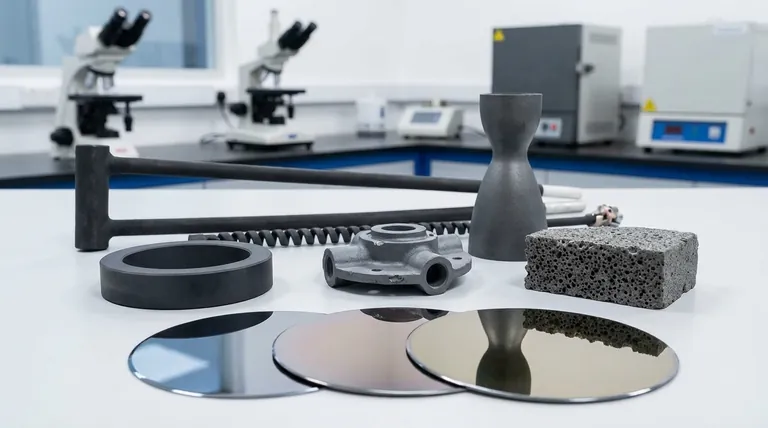

ビジュアルガイド

関連製品

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- RF PECVDシステム RFプラズマエッチング装置

- 炭化ケイ素(SiC)セラミックシート 耐摩耗性エンジニアリング 高性能ファインセラミックス

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 有機物用蒸発皿

よくある質問

- 炭化ケイ素と超硬合金のどちらが硬いですか?材料選択の鍵を発見する

- アルミナの多孔性を低減する方法:最高の密度を実現するための粉末と焼結のマスター

- なぜ高温の蒸気酸化において石英よりも高純度アルミナ(Al2O3)が好まれるのですか? 1773 Kでのデータ整合性を確保してください。

- 銀歯の代替品はありますか?現代的で自然な見た目の歯科用クラウンをご紹介します

- セラミックスの概要とは?先進材料の可能性を解き放つ

- セラミックスは生体適合性がありますか?医療用途に最適な生体セラミックスの選択

- アルミナの焼成温度は何度ですか?最適な密度と強度を実現するために

- セラミック焼結の特性とは?セラミック特性を精密に制御する