本質的に、炭化ケイ素(SiC)ヒーターは、600℃から1600℃超(1100°Fから2900°F)の信頼性の高い高温加熱を要求される産業用途に使用されます。これらは、セラミック焼成、フロートガラス製造、非鉄金属の溶解、焼結、ろう付けなどのプロセスにおいて不可欠な構成要素であり、さまざまな高温炉の主力として機能します。

炭化ケイ素ヒーターを使用するという決定は、単に高温に達するというだけでなく、従来の金属ヒーターがすぐに故障するような環境で、安定した効率的で長寿命の熱を供給するという独自の能力を活用することにあります。

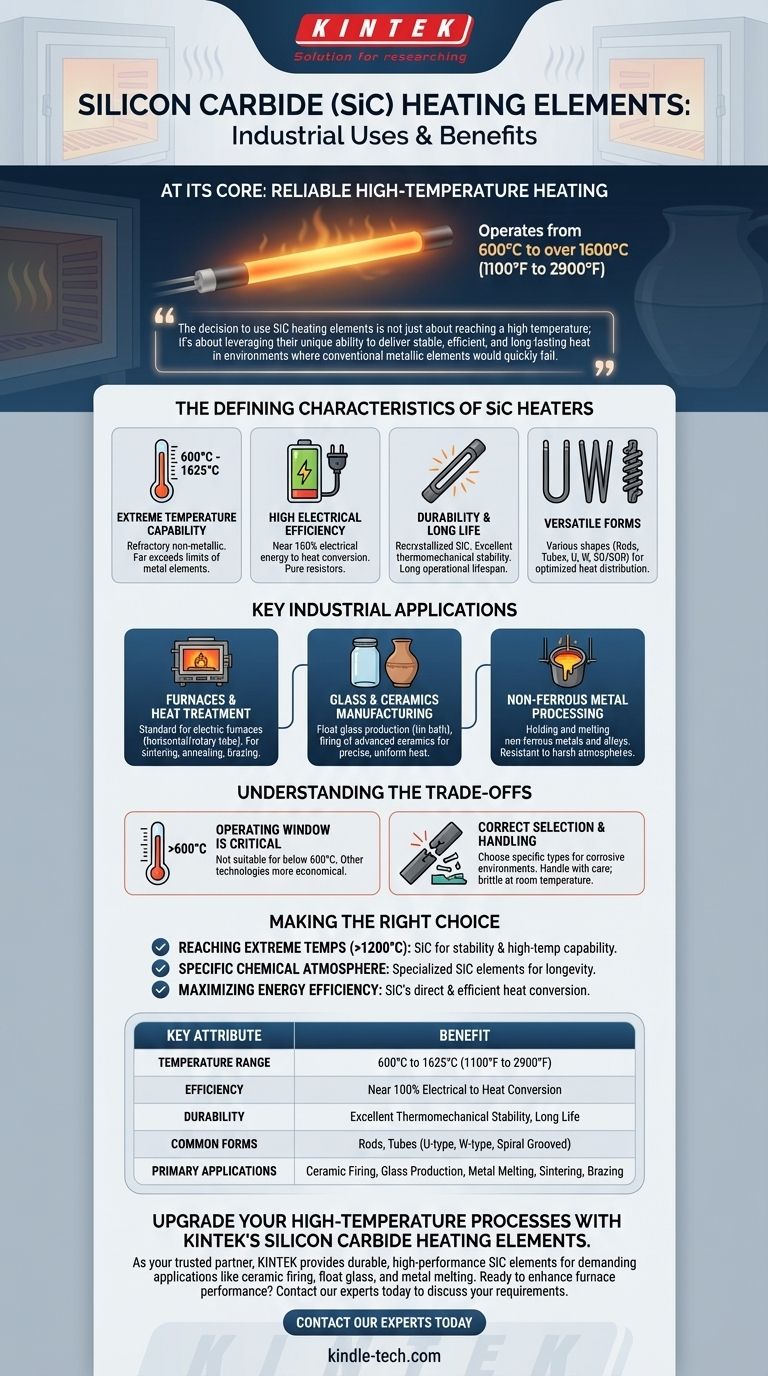

SiCヒーターの決定的な特徴

SiCヒーターが選ばれる理由を理解するには、まずその基本的な特性を見る必要があります。これらは単に金属ヒーターよりも高温になる代替品ではなく、全く異なるクラスの技術です。

極端な温度耐性

炭化ケイ素は耐火性の非金属材料です。これにより、600℃から1625℃の温度範囲で信頼性高く動作でき、ほとんどの金属ヒーターの限界を大きく超えます。

高い電気効率

SiCヒーターは優れた電気効率を提供します。これらは純粋な抵抗体として機能し、供給される電気エネルギーのほぼ100%を直接利用可能な熱に変換します。

耐久性と長寿命

これらのヒーターは、高品質のグリーンSiCを極度の高温で再結晶化することによって製造されます。その結果、正しく操作された場合、特に優れた熱機械的安定性と長い動作寿命を持つ、強固で耐久性のあるコンポーネントが得られます。

多様な形状と構造

SiCヒーターは、さまざまな炉の設計や用途に合わせて、さまざまな形状で製造されています。標準的な形状にはロッドやチューブがあり、U字型、W字型、らせん状溝付きロッド(SG/SGR)などの一般的な構成により、熱分布と電気接続の最適化が可能になります。

主要な産業用途

SiCヒーターの独自の特性により、正確な高温制御が必須となるいくつかの主要産業において不可欠なものとなっています。

炉と熱処理

SiCヒーターは、水平チューブ炉やロータリーチューブ炉を含む多くの電気炉の標準となっています。これらは、高温を必要とする焼結、焼きなまし、ろう付けなどの過酷な熱処理プロセスに使用されます。

ガラスおよびセラミックス製造

フロートガラスの製造は、スズ浴の温度を安定した高温に保つためにSiCヒーターに依存しています。同様に、先端セラミックスの焼成には、SiCヒーターが提供する正確で均一な熱が必要です。

非鉄金属加工

冶金学では、SiCヒーターは非鉄金属とその合金の保持および溶解用の炉で頻繁に使用されます。過酷な炉内雰囲気に対する耐性があるため、信頼性の高い選択肢となります。

トレードオフの理解

SiCヒーターは強力ですが、特殊なツールです。成功と長寿命のためには、その動作限界を理解することが不可欠です。

動作範囲の重要性

SiCヒーターは高温作業向けに設計されています。他の加熱技術の方がより効果的で経済的である600℃未満の用途には、一般的に適していません。

適切なヒーター選定の必要性

SiCヒーターは多数の構成で利用可能であり、一部は腐食性環境での寿命を延ばすように特別に設計されています。特定の化学雰囲気に対して間違った種類のヒーターを選択すると、その耐用年数と性能が大幅に低下する可能性があります。

簡単な設置、慎重な取り扱い

そのセラミック特性により、高温での優れた安定性が得られ、炉の設計が簡素化されます。しかし、それはまた、室温では脆いことも意味するため、機械的衝撃や破損を防ぐために設置およびメンテナンス時には注意深く取り扱う必要があります。

用途に合わせた正しい選択

適切なヒーター技術の選択は、主要な操作目標にかかっています。

- 主な焦点が極端な温度(1200℃超)に達することである場合: SiCは、その安定性と高温能力により、標準的な金属ヒーターを上回る主要な選択肢です。

- 特定の化学雰囲気での運転が主な焦点である場合: 特定のプロセス環境での寿命を最大化するように設計された特殊なSiCヒーター構成を選択してください。

- 高温プロセスでのエネルギー効率の最大化が主な焦点である場合: SiCの電気から熱への直接的かつ効率的な変換は、エネルギーの無駄を削減するための優れた選択肢となります。

これらの基本原則を理解することで、あなたの高温用途に炭化ケイ素が適切な技術であるかどうかを自信を持って判断できます。

要約表:

| 主要属性 | 利点 |

|---|---|

| 温度範囲 | 600℃~1625℃(1100°F~2900°F) |

| 効率 | 電気エネルギーから熱への変換効率はほぼ100% |

| 耐久性 | 優れた熱機械的安定性と長寿命 |

| 一般的な形状 | ロッド、チューブ(U字型、W字型、らせん溝付き) |

| 主な用途 | セラミック焼成、ガラス製造、金属溶解、焼結、ろう付け |

KINTEKの炭化ケイ素ヒーターで高温プロセスをアップグレードしましょう。

実験装置および消耗品の信頼できるパートナーとして、KINTEKは過酷な産業用途向けに設計された、耐久性のある高性能SiCヒーターを提供します。先端セラミックスの焼成、フロートガラスの製造、非鉄金属の溶解のいずれであっても、当社のソリューションは、優れた結果とエネルギー効率に必要な正確で安定した熱を提供します。

炉の性能向上にご興味がありますか? 今すぐ専門家にご相談ください。お客様固有の要件について話し合い、お客様のラボまたは生産施設に最適なSiC加熱ソリューションを見つけてください。

ビジュアルガイド

関連製品

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- 二ケイ化モリブデン(MoSi2)熱電対 電気炉発熱体

- 炭化ケイ素(SiC)セラミックシート 耐摩耗性エンジニアリング 高性能ファインセラミックス

- ジルコニアセラミックガスケット断熱工学 高度ファインセラミックス

- ラボ用ダブルプレート加熱プレス金型