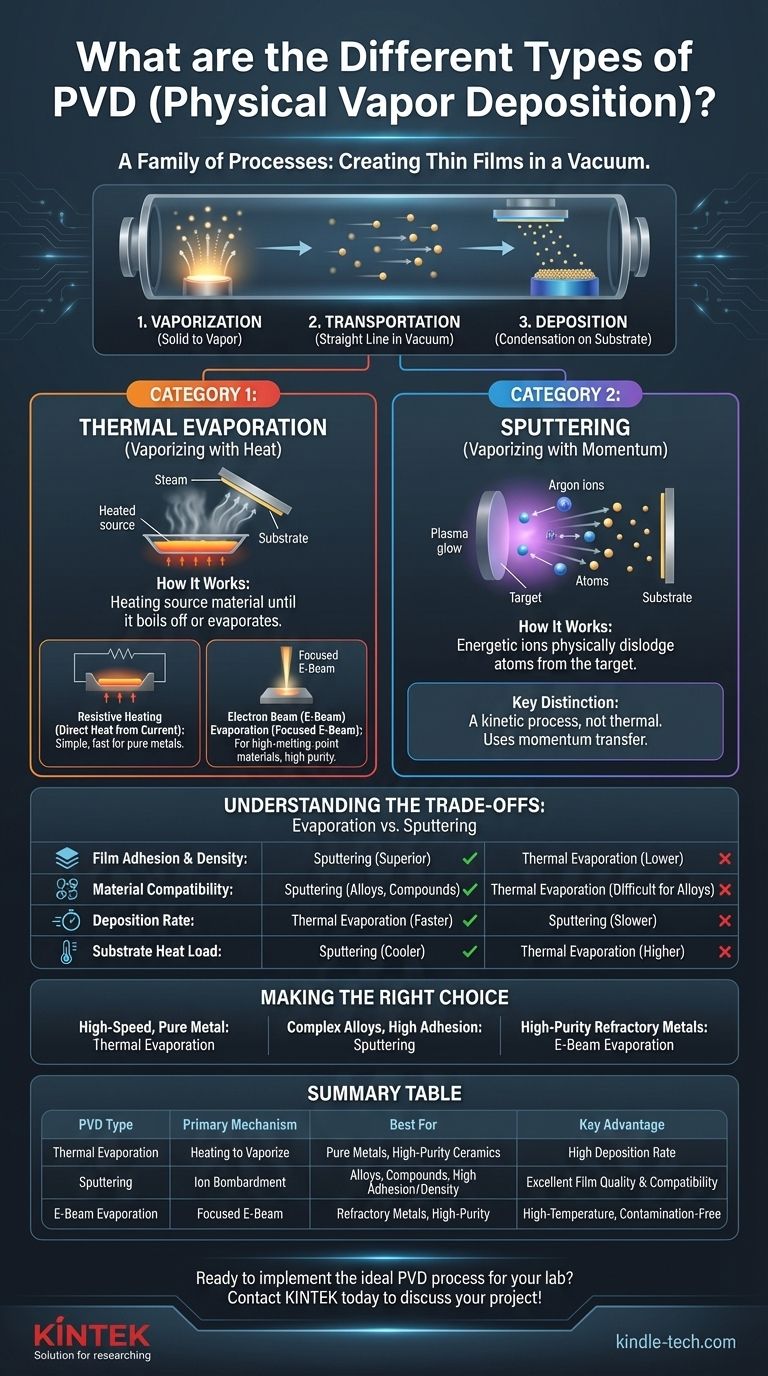

PVD(物理気相成長法)は、本質的には単一の技術ではなく、一連のプロセスの総称です。 PVDの主な種類は、固体コーティング材料を蒸気に変換するために使用される方法によって分類されます。基本的なカテゴリーは、材料の気化に熱を使用する熱蒸着(Thermal Evaporation)と、エネルギーを持つイオンの衝突を使用して材料を物理的に叩き出すスパッタリング(Sputtering)の2つです。

PVD法間の決定的な違いは、蒸気生成の方法にあります。適切なプロセスの選択は、堆積させたい材料と、密着性、密度、純度など、達成したい最終的な膜特性に完全に依存します。

統一された原理:固体から蒸気へ

すべてのPVDプロセスは真空チャンバー内で行われ、3つの基本的なステップを共有します。「PVDの種類」は、この最初のステップによって完全に定義されます。

1. 気化(Vaporization)

これが決定的な段階です。ソース材料(「ターゲット」と呼ばれる)が固体から蒸気に変換されます。ここで使用される方法が、蒸気粒子のエネルギーとプロセスの全体的な特性を決定します。

2. 輸送(Transportation)

気化された原子や分子は、低圧の真空環境を直進し、背景ガス分子との衝突をほとんど、あるいはまったく受けずに移動します。

3. 堆積(Deposition)

蒸気流がより冷たい基板(コーティングされる対象物)に接触し、その表面に凝縮して、薄い固体膜を形成します。

カテゴリー1:熱蒸着(熱による気化)

熱蒸着は概念的に最も単純なPVD法です。ソース材料を真空中で加熱し、表面の原子が「沸騰」または蒸発するのに十分な熱エネルギーを得るようにします。

動作原理

鍋の水を沸騰させることを想像してください。水は蒸気(気体)に変わり、その上にある冷たい表面(蓋など)で凝縮します。熱蒸着は同じ原理で機能しますが、真空中の固体材料を使用します。

サブタイプ:抵抗加熱(Resistive Heating)

これは最も直接的な蒸着技術です。ソース材料は、タングステンなどの材料で作られた「ボート」と呼ばれる高抵抗容器内に配置されます。このボートに高電流を流すと、ボートが急速に加熱され、ソース材料が加熱されて蒸発します。

サブタイプ:電子ビーム(E-Beam)蒸着

融点が非常に高い材料(セラミックスや難治性金属など)の場合、抵抗加熱では不十分です。Eビーム蒸着では、磁場によって誘導された高エネルギーの電子ビームを使用して、ソース材料に直接衝突させて加熱し、局所的な沸騰と蒸発を引き起こします。

カテゴリー2:スパッタリング(運動量による気化)

スパッタリングは熱的なプロセスではなく、運動量伝達によるプロセスです。エネルギーを持つイオンからの運動量伝達を利用して、ターゲット材料から原子を叩き出します。

動作原理

プロセスは、不活性ガス(通常はアルゴン)を真空チャンバーに導入することから始まります。強い電場を印加すると、ガスがイオン化し、光るプラズマが生成されます。これらの正のアルゴンイオンは、巨大な力で負に帯電したターゲット材料に加速されます。

イオンがターゲットに衝突すると、原子スケールのビリヤードボールのように作用し、ターゲット表面から原子を物理的に叩き出したり、「スパッタ」したりします。これらの放出された原子は基板に移動し、コーティングを形成します。

トレードオフの理解:蒸着 対 スパッタリング

どちらのメソッドも万能ではありません。それぞれ異なる目的に適しています。

膜の密着性と密度

スパッタリングされた原子は、蒸着された原子よりもはるかに高い運動エネルギーを持って放出されます。この高いエネルギーは、基板表面に埋め込まれる際に、より高密度で密着性の高い膜を形成するのに役立ちます。勝者:スパッタリング。

材料適合性

熱蒸着は、融点が比較的低い単一元素の金属に最適です。合金を蒸着させるのは困難です。なぜなら、沸点の低い元素が先に蒸発してしまうからです。スパッタリングは、ターゲット表面にあるものを物理的に叩き出すため、合金、化合物、混合物を正確に制御して堆積させるのに優れています。勝者:スパッタリング。

堆積速度

熱蒸着は一般的に堆積速度がはるかに速いプロセスであり、短時間でより厚い膜を形成できます。スパッタリングは、より遅く、より制御されたプロセスです。勝者:熱蒸着。

基板への熱負荷

熱蒸着における激しい加熱はかなりの熱を放射し、プラスチックなどの熱に弱い基板を損傷する可能性があります。スパッタリングは、放射熱の点では「より冷たい」プロセスと見なされ、デリケートな部品に対してより安全です。勝者:スパッタリング。

用途に応じた適切な選択

正しいPVDプロセスを選択するには、プロセスの能力をアプリケーションの特定のニーズに合わせる必要があります。

- 主な焦点が高純度金属の高速堆積である場合: 熱蒸着、特に抵抗加熱が最も直接的で効率的な選択肢です。

- 主な焦点が複雑な合金、化合物の堆積、または最大限の膜密着性と密度の達成である場合: スパッタリングは、これらの要求の厳しいアプリケーションに必要な優れた制御と膜品質を提供します。

- 主な焦点が高純度の難治性金属やセラミックスの堆積である場合: 電子ビーム蒸着は、ソース材料を汚染することなく必要な温度に到達できるため、理想的な方法です。

結局のところ、基本的な気化メカニズムを理解することが、必要な結果をもたらすPVDプロセスを選択するための鍵となります。

要約表:

| PVDタイプ | 主要メカニズム | 最適用途 | 主な利点 |

|---|---|---|---|

| 熱蒸着 | ソース材料を加熱して気化させる | 高純度金属の高速堆積、セラミックス | 高い堆積速度 |

| スパッタリング | エネルギーを持つイオンの衝突によりターゲット原子を叩き出す | 合金、化合物、高い密着性/密度の膜 | 優れた膜品質と材料適合性 |

| Eビーム蒸着 | 集束された電子ビームによる局所的な加熱 | 難治性金属、高純度材料 | 汚染のない高温対応能力 |

理想的なPVDプロセスを研究室で実施する準備はできましたか? 熱蒸着とスパッタリングの選択は、高速堆積が必要な場合でも、優れた密着性が必要な場合でも、複雑な材料との互換性が必要な場合でも、適切な膜特性を達成するために極めて重要です。KINTEKでは、お客様固有のPVDニーズに合わせた高品質のラボ機器と消耗品の提供を専門としています。

当社の専門家が、お客様の研究や生産で最適な結果が得られるよう、完璧なシステムを選択するお手伝いをいたします。今すぐお問い合わせいただき、お客様のプロジェクトについてご相談の上、KINTEKがお客様の研究所の能力をどのように向上させられるかをご覧ください!

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 精密加工用CVDダイヤモンド切削工具ブランク