要するに、化学気相成長(CVD)プロセスは、主に動作圧力と反応開始に使用されるエネルギー源によって分類されます。主な圧力ベースの種類は常圧(APCVD)と低圧(LPCVD)であり、主なエネルギーベースの種類は従来の熱CVDとプラズマ強化CVD(PECVD)です。各バリアントは、さまざまな種類の材料に対して特定の膜特性を達成するように設計されています。

CVDの種類の核心的な違いは、高品質の膜を作成するために必要なプロセス条件と、コーティングされる材料の制限との間の根本的なトレードオフにあります。特定のCVDプロセスを選択することは、望ましい結果を得るために温度、圧力、コストのバランスを取ることです。

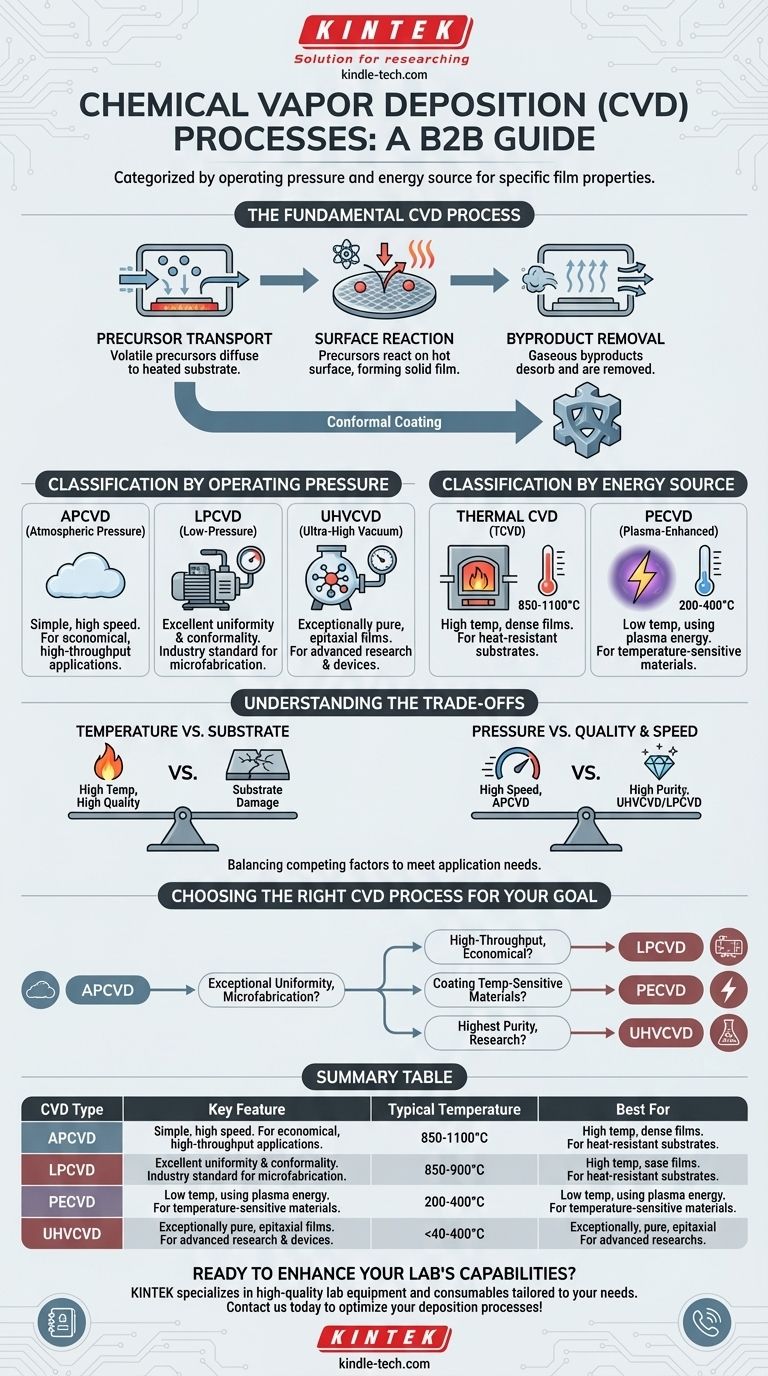

基本的なCVDプロセス

さまざまな種類を探る前に、それらがすべて共有するコアメカニズムを理解することが不可欠です。すべてのCVDプロセスには、反応性ガス(前駆体)をチャンバーに導入し、そこでそれらが加熱された表面(基板)上で分解・反応して固体薄膜を形成することが含まれます。

ステップ1:前駆体の輸送

揮発性の前駆体ガスが反応チャンバーに輸送され、基板表面に到達するために境界層を拡散します。

ステップ2:表面反応

前駆体ガスが熱い基板上に吸着されます。熱エネルギー(または他のエネルギー源)がそれらの化学結合を破壊し、目的の固体材料を堆積させる反応を引き起こします。

ステップ3:副生成物の除去

反応からの気体副生成物が表面から脱着され、チャンバー外に輸送され、純粋な固体膜が残ります。

動作圧力による分類

最も重要なプロセスパラメータの1つは、反応チャンバー内の圧力です。これは堆積速度、膜の均一性、純度に直接影響します。

常圧CVD(APCVD)

このプロセスは標準の大気圧下で実施されます。主な利点は、シンプルさと高い堆積速度であり、究極の膜の完全性よりもコストとスループットが重要となる用途に適しています。

低圧CVD(LPCVD)

亜大気圧で動作するLPCVDは、半導体産業における主要な手法です。圧力が低いと、望ましくない気相反応が減少し、前駆体の拡散が改善され、複雑な形状に対しても優れた均一性とコンフォーマリティ(追従性)を持つ膜が得られます。

超高真空CVD(UHVCVD)

これはLPCVDの極端なバージョンであり、10⁻⁶ Pa未満の圧力で動作します。超高真空は汚染を最小限に抑え、高度なマイクロエレクトロニクスに必要な例外的に純粋なエピタキシャル(単結晶)膜の成長を可能にします。

エネルギー源による分類

前駆体ガスを分解するために必要なエネルギーを供給するために使用される方法は、もう1つの重要な差別化要因です。この選択は、必要なプロセス温度を決定することがよくあります。

熱CVD(TCVD)

これはCVDの従来の形態であり、反応は基板の高温(通常850〜1100°C)によって純粋に駆動されます。この方法は高品質で高密度の膜を生成しますが、極度の熱に耐えられる基板にのみ適しています。

プラズマ強化CVD(PECVD)

PECVDは電場を使用してプラズマ(イオン化ガス)を生成します。このプラズマが前駆体分子を分解するためのエネルギーを提供し、はるかに低い温度(通常200〜400°C)での堆積を可能にします。これにより、ポリマーや完成した電子デバイスなど、温度に敏感な材料をコーティングすることが可能になります。

トレードオフの理解

単一のCVD法が普遍的に優れているわけではありません。選択は常に、アプリケーションの特定のニーズを満たすために競合する要因のバランスを取ることを伴います。

温度と基板の適合性

主なトレードオフは、プロセス温度と材料の制限との間にあります。熱CVDは優れた、高度に結晶性の膜を生成しますが、多くの基板とは互換性がありません。PECVDは温度を下げることでこれを解決しますが、プラズマが膜の化学構造に影響を与えたり、基板に軽微な損傷を引き起こしたりすることがあります。

圧力と品質および速度

LPCVDやUHVCVDのように圧力を下げることは、膜の均一性と純度を劇的に向上させます。しかし、これには堆積速度が遅くなるというコストがかかり、より高速でシンプルなAPCVDプロセスと比較して、より複雑で高価な真空装置が必要になります。

コンフォーマリティ(追従性):普遍的な強み

ほとんどのCVD技術の重要な利点の1つは、コンフォーマルなコーティングを生成できる能力です。前駆体がガスであるため、複雑な三次元物体のすべての表面に均一に到達しコーティングできるため、「ラップアラウンド性」が良いとされます。

目標に合わせた適切なCVDプロセスの選択

最終的な決定は、膜の特定の要件と基板の制約によって導かれるべきです。

- 主な焦点が高スループットで耐熱性基板への経済的なコーティングである場合: APCVDはその速度とシンプルさから、最も実用的な選択肢となることがよくあります。

- 主な焦点がマイクロファブリケーションのための優れた膜の均一性と純度である場合: LPCVDは、広範囲にわたって高品質の膜を達成するための業界標準です。

- 主な焦点がプラスチックや電子機器などの温度に敏感な材料のコーティングである場合: PECVDは、熱損傷なしに高品質の堆積を可能にするため、不可欠な方法です。

- 主な焦点が研究や高度なデバイスのために可能な限り最高の純度と結晶性パーフェクトネスを達成することである場合: UHVCVDは、その複雑さと低速にもかかわらず、必要なツールです。

最終的に、さまざまな種類のCVDを理解することで、原子レベルで材料の合成を正確に制御できるようになります。

要約表:

| CVDタイプ | 主な特徴 | 標準温度 | 最適用途 |

|---|---|---|---|

| APCVD | 常圧、高速 | 高 | 高スループット、経済的なコーティング |

| LPCVD | 低圧、高均一性 | 高 | マイクロファブリケーション、均一な膜 |

| PECVD | プラズマ強化、低温 | 200-400°C | 温度に敏感な材料 |

| UHVCVD | 超高真空、高純度 | 変動 | 高度な研究、エピタキシャル膜 |

適切なCVDプロセスで研究室の能力を高める準備はできていますか? KINTEKは、お客様の研究室の独自のニーズに合わせて調整された高品質の実験装置と消耗品の提供を専門としています。温度に敏感な材料を扱っている場合でも、高度な研究のために超純粋な膜を必要とする場合でも、CVD技術に関する当社の専門知識が優れた結果の達成を支援します。お客様固有の要件についてご相談いただき、当社のソリューションが堆積プロセスをどのように最適化できるかをご確認いただくために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 9MPa空気圧焼結炉(真空熱処理付)

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- 1700℃ 真空雰囲気炉 窒素不活性雰囲気炉