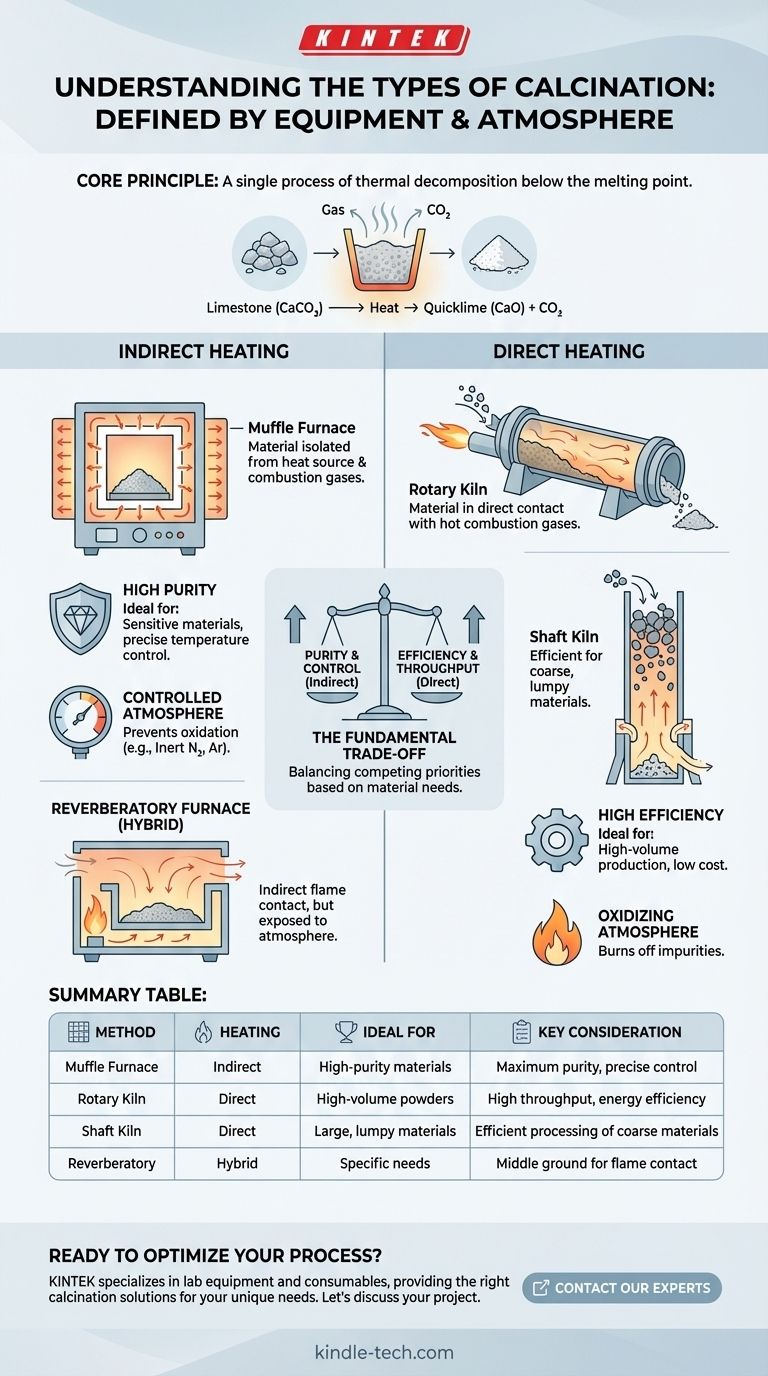

本質的に、焼成は熱分解の単一のプロセスです。異なる「種類」は明確に異なる化学反応ではなく、処理される材料と目的とする最終特性に基づいて選択される、使用される装置と雰囲気によって定義されます。最も基本的な区別は、材料が燃焼ガスと接触する直接加熱と、材料が隔離される間接加熱との間にあります。

焼成方法の選択は重要なエンジニアリング上の決定です。これは、直接加熱のエネルギー効率と、間接加熱が提供する材料の純度およびプロセスの制御との間の基本的なトレードオフにかかっています。

焼成とは何か?基礎的な定義

焼成とは、鉱石やその他の固体材料に適用される熱処理プロセスであり、熱分解、相転移、または揮発性成分の除去を引き起こします。このプロセスは、常に材料の融点未満の温度で実施されます。

古典的な例:石灰石から生石灰へ

焼成の最も一般的な例は、石灰石から生石灰を製造することです。

石灰石(炭酸カルシウム、CaCO₃)を高温(約825°Cまたは1517°F)に加熱すると、分解します。二酸化炭素(CO₂)ガスを放出し、酸化カルシウム(CaO)、一般に生石灰として知られるものが残ります。この結果得られる生石灰は、しばしば容易に粉末状になります。

焼成の分類:装置と加熱方法

焼成の「種類」は、使用される炉またはキルンによって最もよく理解されます。この選択は、材料の汚染に対する感受性と、必要な生産規模によって決まります。

間接加熱式焼成炉(マッフル炉)

間接加熱システムでは、処理される材料は熱源とその燃焼ガスから物理的に分離されます。これは、大きなオーブンの中に入れた覆われた皿で何かを焼くようなものだと考えてください。

材料はチャンバー、またはマッフル内に収められ、その外側から加熱されます。この方法は、燃料や燃焼副生成物による汚染を防ぐため、高純度用途に最適です。

直接加熱式焼成炉(ロータリーキルンおよびシャフトキルン)

直接加熱システムでは、材料は燃焼炎からの熱いガスと直接接触します。これは熱効率が高いですが、材料を汚染するリスクがあります。

ロータリーキルン(回転窯)は、粉末や粒状材料を連続的に処理するために使用される大きな回転シリンダーです。シャフト炉(立型炉)は、塊状の材料が上部から供給され、下降するにつれて上昇する熱いガスによって加熱される垂直チャンバーです。

反射炉:ハイブリッドアプローチ

反射炉は、燃料が別の領域で燃焼される一種の直接加熱システムです。炎と熱いガスは材料の上を通過し、炉の天井から放射されます。

材料は燃焼雰囲気にさらされますが、炎自体とは直接接触しません。これは一部の用途で中間的な解決策を提供します。

雰囲気の重要な役割

加熱方法に加えて、焼成炉内のガス雰囲気は、プロセスの結果を定義できる重要な変数です。

酸化雰囲気

酸素が豊富な雰囲気(または空気)は、有機不純物を燃焼除去したり、材料中の酸化反応を促進したりするために使用されます。

不活性雰囲気

窒素やアルゴンなどの不活性ガスを使用すると、望ましくない酸化を防ぐことができます。これは、高温で酸素と反応すると損傷を受ける可能性のある敏感な金属や化合物を焼成する場合に不可欠です。

トレードオフの理解

焼成方法の選択は、単一の「最良の」種類を見つけることではなく、競合する優先順位のバランスをとることです。

純度対効率

これが主なトレードオフです。間接加熱(マッフル炉)は高純度をもたらしますが、熱がチャンバー壁を介して伝達する必要があるため、エネルギー効率は低くなります。直接加熱(ロータリーキルン/シャフトキルン)はエネルギー効率が非常に高いですが、燃料や燃焼ガスからの不純物を導入する可能性があります。

温度制御対処理能力

間接加熱システムは通常、より正確な温度制御を提供し、これは処理ウィンドウが狭い材料にとって不可欠です。しかし、それらはバッチ処理または低スループットのプロセスであることがよくあります。直接燃焼式のロータリーキルンとシャフトキルンは、セメントや石灰生産などの産業の主力となる、大規模な連続処理能力のために構築されています。

材料ハンドリングの課題

原料の物理的形態が装置を決定します。石灰石鉱石のような塊状で粗い材料は、シャフトキルンに最適です。細かい粉末や粒状材料はシャフトキルンを落下してしまうため、ロータリーキルンで処理されます。

最適な焼成方法の選択

焼成方法の選択は、材料の要件と生産目標に直接合わせる必要があります。

- 最大の材料純度を最優先する場合: 汚染物質から材料を隔離するために、マッフル炉のような間接加熱システムを使用する必要があります。

- 大量かつ低コストの生産を最優先する場合: ロータリーキルンやシャフトキルンなどの直接加熱システムは、必要なエネルギー効率と処理能力を提供します。

- 大規模な塊状原料の処理を最優先する場合: 垂直シャフト炉は、その作業にとって最も効果的で効率的な設計です。

- 敏感な材料の酸化を防ぐことを最優先する場合: 加熱方法に関係なく、炉が制御された不活性雰囲気で動作できることを確認する必要があります。

結局のところ、効果的な焼成は、プロセステクノロジーを材料の特定の化学的および物理的ニーズに適合させることにかかっています。

要約表:

| 方法 | 加熱タイプ | 理想的な用途 | 主な考慮事項 |

|---|---|---|---|

| マッフル炉 | 間接 | 高純度材料、敏感な化合物 | 最高の純度、正確な温度制御 |

| ロータリーキルン | 直接 | 大量の粉末・粒状物 | 高い処理能力、エネルギー効率 |

| シャフトキルン | 直接 | 大規模な塊状原料(例:石灰石鉱石) | 粗い材料の効率的な処理 |

| 反射炉 | 直接(ハイブリッド) | 間接的な炎との接触が必要な用途 | 特定の材料ニーズに対する中間的な解決策 |

焼成プロセスの最適化の準備はできましたか?

最適な材料特性を得るためには、適切な焼成装置の選択が不可欠です。それは、究極の純度、最大の生産量、または正確な雰囲気制御のいずれを優先する場合でも同様です。

KINTEKは、ラボ用機器と消耗品を専門としており、お客様の研究所固有のニーズに合った焼成ソリューションを提供します。 効率と純度の間のトレードオフをナビゲートし、お客様の用途に最適な炉を選択できるようお手伝いします。

プロジェクトについて話し合いましょう。 今すぐ専門家にお問い合わせいただき、研究開発を前進させる焼成システムを見つけてください。

ビジュアルガイド

関連製品

よくある質問

- 熱分解の3つの段階とは何ですか?廃棄物をバイオ炭、バイオオイル、合成ガスに変える

- 熱分解反応におけるバイオ炭とは?土壌改良と炭素隔離におけるその役割を解き明かす

- 熱分解は環境にどのような影響を与えますか?カーボンネガティブな廃棄物変換の可能性を解き明かす

- 熱分解プロセスのリスクとは?環境、運用、経済的課題のガイド

- 共熱分解の利点は何ですか?優れたバイオオイルと相乗的な廃棄物変換を実現

- 熱分解のプロセスはどのように機能しますか?化学リサイクルとエネルギー回収の力を解き放つ

- 熱分解は公害ゼロですか?その環境への影響をバランスの取れた視点から見る

- 熱分解生成物の組成とは?バイオ炭、バイオオイル、合成ガスに関するガイド