熱処理の核となる方法は、加熱および冷却サイクルを制御することで金属の特性を操作するために設計された、それぞれ異なるプロセスです。最も一般的なカテゴリには、焼なまし、焼ならし、焼入れ(急冷に依存)、焼戻しがあり、それぞれの方法が最終的な材料に異なる硬度、靭性、延性の組み合わせをもたらします。

熱処理は単一のプロセスではなく、金属を加熱し、最も重要なことには特定の速度で冷却することを含む一連の制御された手順です。方法の選択は、最大の硬度を達成するのか、軟度と延性を高めるのか、内部応力を除去するのかといった、望ましい結果に完全に依存します。

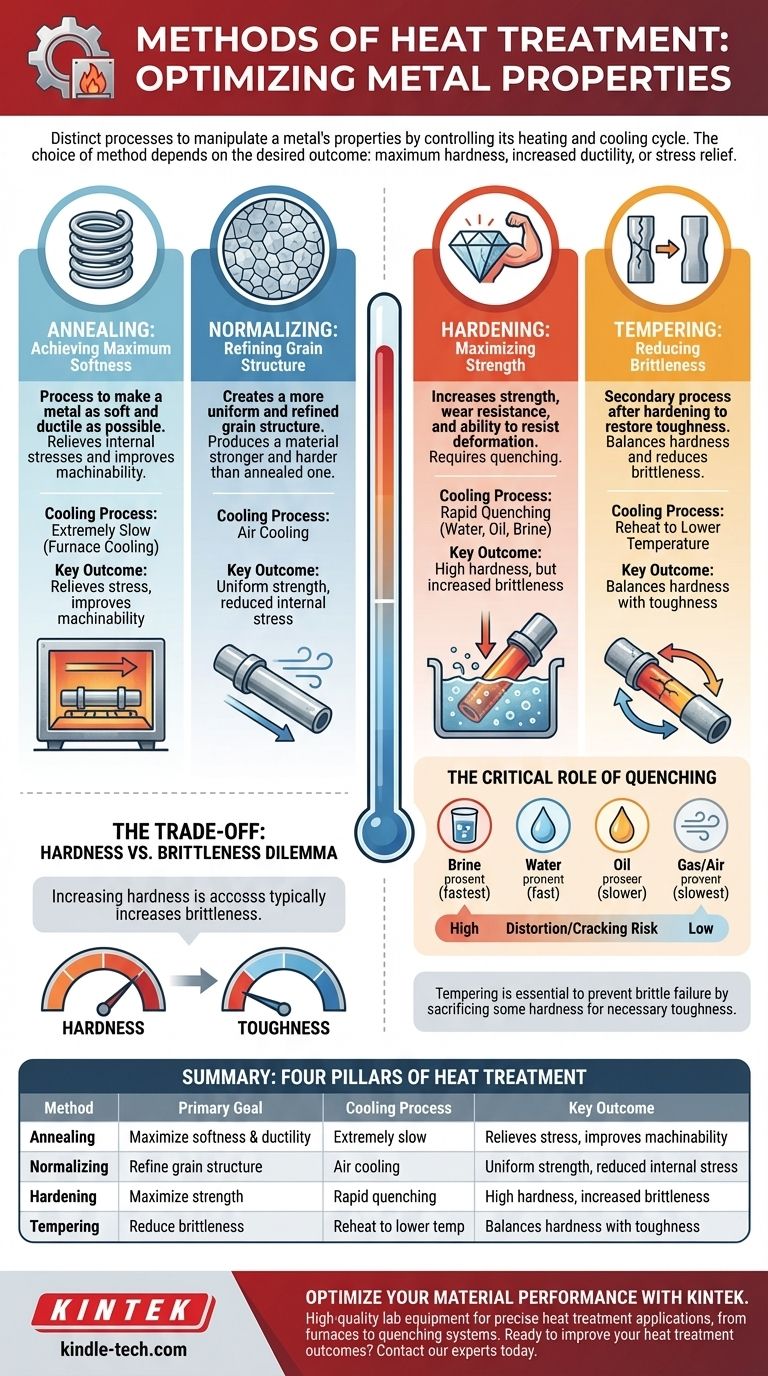

熱処理の四つの柱

熱処理を理解するには、その方法を主要な目的に応じて分類するのが最善です。各プロセスは、金属の内部結晶構造(微細構造として知られる)を変化させ、特定の機械的特性のセットを達成します。

焼なまし:最大の軟度を達成する

焼なましは、金属を可能な限り軟らかく、延性のある状態にするために使用されるプロセスです。これはしばしば、以前の作業による内部応力を除去したり、被削性を向上させたり、さらなる成形のために材料を準備したりするために行われます。

焼なましの鍵は極めて遅い冷却です。金属は特定の温度に加熱され、その後非常にゆっくりと冷却されます。多くの場合、炉内で冷却されるまで放置されます。

焼ならし:結晶粒組織の微細化

焼ならしは、金属内に、より均一で微細な結晶粒組織を作り出すために使用されます。このプロセスは内部応力を除去し、焼なましされたものよりも強く、硬い材料を生成します。

焼ならしの特徴は空冷です。加熱された後、材料は炉から取り出され、外気中で冷却されます。この速度は焼なましよりも速いですが、焼入れよりもはるかに遅いです。

焼入れ:強度を最大化する

焼入れは、金属の強度、耐摩耗性、および変形に対する耐性を高めるために行われます。これは、金属を加熱し、その後急速に冷却することで、内部構造が可能な限り最も硬い状態に「凍結」されることによって達成されます。

この急速冷却の重要なステップは急冷(クエンチ)として知られています。急速な急冷がなければ、ほとんどの鉄合金の真の焼入れは不可能です。

焼戻し:脆性を低減する

焼入れされた金属は、しばしば極めて脆く、亀裂が生じやすいです。焼戻しは、焼入れの後に行われる二次熱処理であり、ある程度の靭性を回復させます。

このプロセスでは、焼入れされた部品をはるかに低い温度に再加熱し、その温度で保持します。これにより、内部応力が緩和され、脆性が低減されますが、これは急冷中に得られた硬度の一部を犠牲にすることになります。

急冷の重要な役割

参考文献が強調するように、急冷は焼入れプロセスにおいて最も決定的なステップです。急冷媒体の選択は、冷却速度、ひいては材料の最終的な硬度を直接制御します。

急冷とは?

急冷とは、加熱された金属を液体または気体中に浸すことによって急速に冷却する行為です。この急激な温度降下により、金属の微細構造は非常に硬いが脆いマルテンサイトと呼ばれる状態に固定されます。

一般的な急冷媒体

急冷の効果と厳しさは、使用される媒体によって異なります。異なる媒体は異なる速度で熱を抽出します。

- 塩水(ブライン):最も速く、最も厳しい急冷を提供しますが、歪みや亀裂を引き起こすリスクが最も高いです。

- 水:非常に速い急冷ですが、塩水よりも厳しくありません。広く使用されていますが、複雑な部品では歪みを引き起こす可能性があります。

- 油:水よりも遅い急冷で、亀裂のリスクを低減しながら焼入れとの良好なバランスを提供します。多くの合金鋼に最適です。

- ガス/空気(窒素):最も遅い急冷形式で、穏やかな冷却速度でも焼入れ可能な高合金鋼に通常使用されます。

トレードオフとリスクの理解

熱処理方法の選択には、常に結果が伴います。硬度、靭性、安定性という目標は、しばしば互いに相反します。

硬度と脆性のジレンマ

熱処理における中心的なトレードオフは、硬度と靭性の間です。急冷によって材料の硬度を高めると、ほとんどの場合、脆性も高まります。

このため、ほとんどの焼入れ部品にとって焼戻しはオプションではなく不可欠です。これは、使用中に部品が破損するのを防ぐために必要な靭性を得るために、硬度の一部を意図的に犠牲にすることです。

歪みと亀裂の危険性

急冷による急速な冷却は、材料内に巨大な熱応力を生み出します。これらの応力が材料の強度を超えると、部品は反り、歪み、さらには亀裂を生じることがあります。

リスクは、厳しい急冷(塩水など)や、複雑な形状、鋭い角、または厚さの急激な変化がある部品で最も高くなります。

目標に合わせた方法の選択

適切な熱処理プロセスを選択するには、部品に対する最終的な目標を明確に理解する必要があります。

- 被削性と応力除去が主な焦点である場合:その遅く制御された冷却プロセスにより、焼なましが正しいアプローチです。

- さらなる加工の前に均一で強力な構造を作成することが主な焦点である場合:焼ならしは空冷を通じてバランスの取れた一貫した結果を提供します。

- 最大の硬度と耐摩耗性を達成することが主な焦点である場合:急冷による焼入れが必要ですが、その後に焼戻しを行う必要があります。

- 焼入れされた部品の靭性を高めることが主な焦点である場合:焼戻しは、負荷の下での壊滅的な破損を防ぐための不可欠な最終ステップです。

最終的に、熱処理を習得するということは、冷却速度が金属の最終的な特性を決定するための主要なツールであることを理解することです。

要約表:

| 方法 | 主な目的 | 冷却プロセス | 主な結果 |

|---|---|---|---|

| 焼なまし | 軟度と延性を最大化 | 極めて遅い(炉内冷却) | 応力除去、被削性向上 |

| 焼ならし | 結晶粒組織の微細化 | 空冷 | 均一な強度、内部応力低減 |

| 焼入れ | 強度と耐摩耗性を最大化 | 急速急冷(水、油、塩水) | 高硬度、ただし脆性増加 |

| 焼戻し | 焼入れ後の脆性低減 | より低い温度への再加熱 | 硬度と靭性のバランス |

KINTEKで材料性能を最適化

適切な熱処理プロセスを選択することは、金属部品の硬度、靭性、耐久性の望ましいバランスを達成するために不可欠です。KINTEKでは、焼なましや焼戻し用の信頼性の高い炉から、効果的な焼入れ用の急冷システムまで、精密な熱処理アプリケーションをサポートする高品質のラボ機器と消耗品を専門としています。

製造、研究開発、品質管理のいずれの分野でも、当社のソリューションは以下のことを支援します。

- 正確な温度制御による一貫した結果の達成

- 歪みや亀裂のリスクを最小限に抑える

- 特定のニーズに合わせて材料特性を向上させる

熱処理の結果を改善する準備はできていますか? 今すぐ当社の専門家にお問い合わせください。お客様の要件について話し合い、KINTEKの機器がお客様のラボの能力をどのように向上させることができるかを発見してください。

ビジュアルガイド