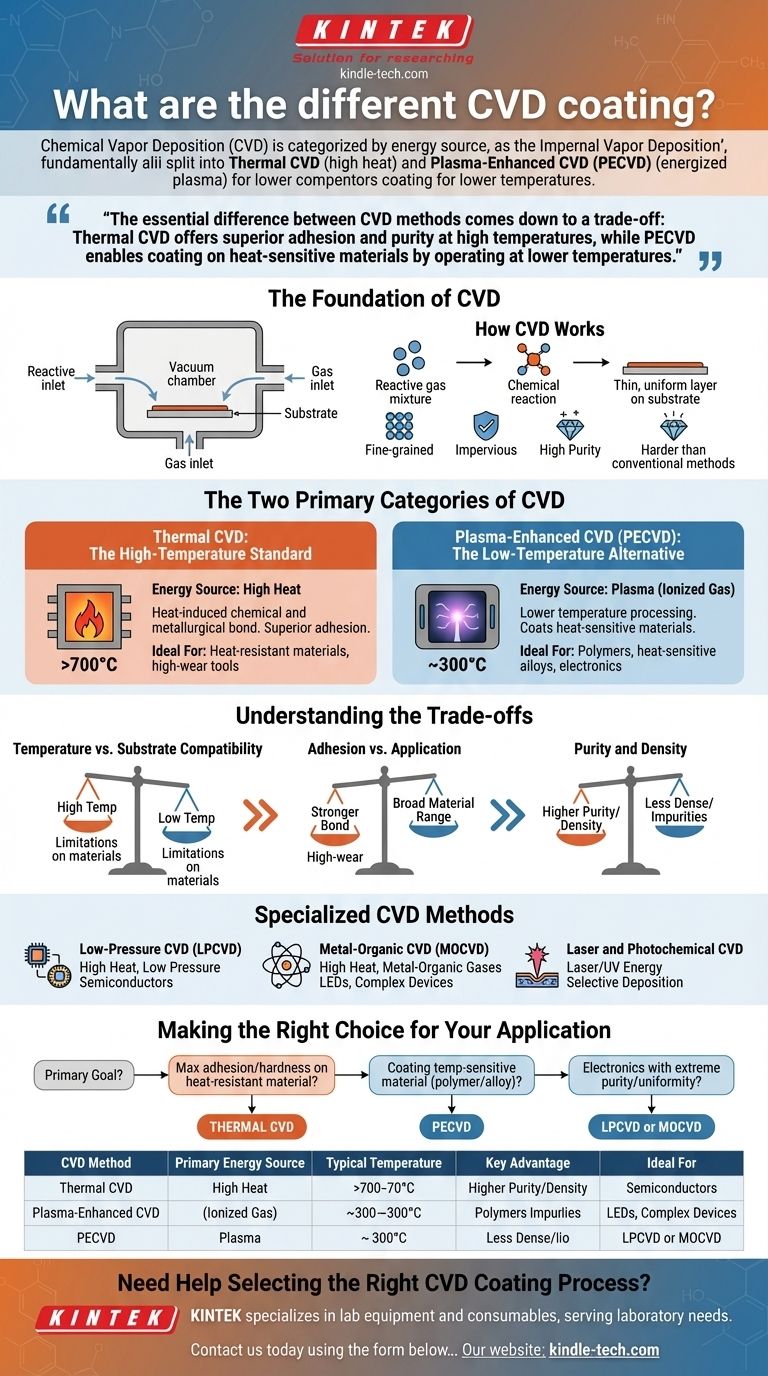

本質的に、化学気相成長法(CVD)は、化学反応を開始するために使用されるエネルギー源によって分類されます。基本的な2つのタイプは、膜を堆積させるために高温に依存する熱CVDと、はるかに低い温度で堆積を達成するために活性化されたプラズマを使用するプラズマ強化CVD(PECVD)です。非常に特定の用途には、その他の特殊なバリエーションも存在します。

CVD法の本質的な違いはトレードオフにあります。熱CVDは高温で優れた密着性と純度を提供しますが、PECVDは低温で動作することで熱に弱い材料へのコーティングを可能にします。

CVDの基礎:それが何であり、なぜ使用されるのか

CVDの仕組み

化学気相成長法は、基板として知られる材料の表面に薄膜を適用するプロセスです。これは、反応性ガス混合物が導入される真空チャンバー内で発生します。ガスは化学反応を起こし、固体材料が非常に薄く均一な層として基板上に堆積します。

CVDコーティングの主な特徴

得られるコーティングは、その優れた品質で知られています。それらは通常、微細な粒子を持ち、不浸透性で、高純度です。

このプロセスは、従来の製造方法で作られた同様の材料よりもはるかに硬い膜を生成します。堆積速度はかなり遅いですが、得られる結合の品質は非常に高いです。

CVDの2つの主要なカテゴリ

CVDプロセスにおける最も重要な区別は、化学反応を駆動するために必要なエネルギーがどのように供給されるかです。この要因がプロセス温度を決定し、その結果、どの材料をコーティングできるかを決定します。

熱CVD:高温標準

従来の熱CVDプロセスでは、反応チャンバーが非常に高い温度、しばしば700°C以上に加熱されます。この強い熱は、前駆体ガスが分解して反応し、基板表面にコーティングを形成するために必要なエネルギーを提供します。

この方法の主な利点は、熱誘起の化学的および冶金学的結合が生成されることです。これにより、他の方法よりも一般的に優れた密着性が得られます。

プラズマ強化CVD(PECVD):低温の代替手段

PECVDは、プラズマ(イオン化ガス)を使用してチャンバー内に高反応性種を生成します。このプラズマが反応のためのエネルギーを提供し、堆積プロセスを大幅に低い温度、通常約300°Cで発生させることができます。

これにより、PECVDは、特定のプラスチック、ポリマー、または熱に弱い金属合金など、熱CVDの極端な熱に耐えられない基板のコーティングに非常に価値のあるものとなります。

トレードオフの理解

CVD方法を選択するには、プロセスパラメータと望ましい結果との間のトレードオフを明確に理解する必要があります。

温度 vs. 基板適合性

最も重要なトレードオフは温度です。熱CVDの極端な熱は優れたコーティング特性を提供しますが、反り、溶融、または構造的完全性の喪失なしにプロセスに耐えられる材料にその使用を制限します。PECVDの低温特性は、適合する基板材料の範囲を劇的に拡大します。

密着性 vs. 用途

熱CVDにおける高温は、コーティングと基板の間により強く、より深い冶金学的結合を促進します。これにより、耐久性と密着性が最も重要となる金属成形工具などの高摩耗用途に好ましい方法となります。

純度と密度

一般的に、熱CVDのような高温プロセスは、原子がより密で、高度に秩序だった、純粋な結晶構造に落ち着くためのより多くのエネルギーを可能にします。PECVDのような低温プロセスは、非常に効果的ですが、場合によっては密度の低い膜や不純物の混入をもたらすことがあります。

特殊なCVD方法

主要な2つのカテゴリを超えて、特定の産業および研究ニーズに使用されるいくつかの他のタイプのCVDがあります。

低圧CVD(LPCVD)

これは、非常に低い圧力で行われる熱CVDの変種です。減圧によりコーティングの均一性と純度が向上し、半導体やマイクロエレクトロニクスの製造で一般的なプロセスとなっています。

有機金属CVD(MOCVD)

MOCVDは、前駆体ガスとして有機金属化合物を使用します。この技術は、膜の組成と厚さを精密に制御でき、高性能LEDのような複雑な半導体デバイスの作成に不可欠です。

レーザーCVDと光化学CVD

これらの方法は、レーザーまたは紫外線ランプからの集束されたエネルギーを使用して反応を開始します。これにより、選択的な堆積が可能になり、部品全体を加熱することなく、基板の特定の領域にコーティングを効果的に「描画」できます。

あなたの用途に合った適切な選択をする

適切なプロセスを選択するには、まず主要な目標と基板材料の制限を定義する必要があります。

- 耐熱性材料に最大の密着性と硬度を求める場合:熱CVDは、その強力な高温冶金学的結合により優れた選択肢です。

- ポリマーや特定の合金のような感熱性材料をコーティングする場合:プラズマ強化CVD(PECVD)は、その低温動作により不可欠なソリューションです。

- 極めて高い純度と均一性を持つ電子機器を製造する場合:必要な精度を達成するには、LPCVDやMOCVDのような特殊な方法が必要です。

最終的に、適切なCVDプロセスを選択するには、目的のコーティング特性と基板材料の熱的制限とのバランスを取る必要があります。

要約表:

| CVD方法 | 主なエネルギー源 | 代表的な温度 | 主な利点 | 理想的な用途 |

|---|---|---|---|---|

| 熱CVD | 高温 | >700°C | 優れた密着性&純度 | 耐熱性材料、高摩耗工具 |

| PECVD | プラズマ | 約300°C | 低温処理 | ポリマー、感熱性合金、電子機器 |

| LPCVD | 高温(低圧) | 高 | 高い均一性&純度 | 半導体、マイクロエレクトロニクス |

| MOCVD | 高温(有機金属) | 高 | 精密な組成制御 | LED、複雑な半導体デバイス |

適切なCVDコーティングプロセスを選択するお手伝いが必要ですか?

熱CVD、PECVD、およびその他の特殊な方法の中から選択することは、プロジェクトの成功にとって非常に重要です。誤った選択は、基板の損傷や不十分なコーティング性能につながる可能性があります。

KINTEKは、実験室のニーズに応えるラボ機器と消耗品を専門としています。当社の専門家が、これらの重要な決定をナビゲートするお手伝いをいたします。お客様の特定の材料と用途要件に最適なコーティングを実現するための機器と技術サポートを提供します。

お客様のプロジェクトについて話し合い、当社のソリューションが研究開発の成果をどのように向上させることができるかを発見するために、以下のフォームを使用して今すぐお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- ラボ用途向けCVDダイヤモンド光学窓

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート