物理蒸着(PVD)は優れた表面硬度と耐久性を提供しますが、その主な欠点は性能ではなく、運用上および経済的な要求にあります。このプロセスは、特殊な装置による高コスト、基本的な「視線」による適用制限、および生産スケジュールに影響を与える可能性のある比較的遅い成膜速度によって特徴付けられます。

PVDの核心的な課題は品質の問題ではなく、実用性の問題です。その大きな利点は、高コストとプロセス上の制限によって相殺され、特に複雑な形状や厳しい予算を伴うすべての用途には適していません。

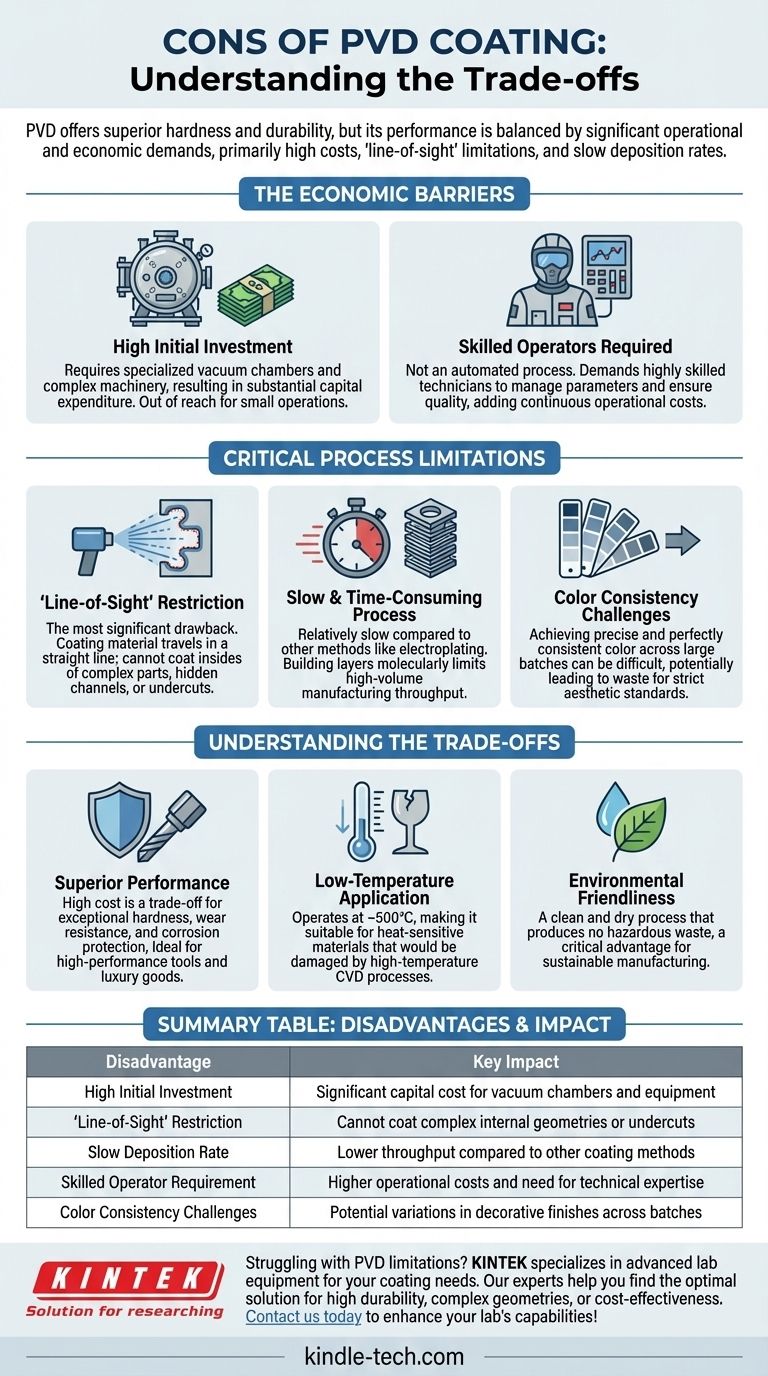

PVDの経済的障壁

PVDに必要な財政的投資は主要な考慮事項です。これらのコストは、初期設定と継続的な運用要件の両方から発生します。

高額な初期投資

PVDコーティングには高度に制御された環境が必要であり、大型の真空チャンバーやその他の複雑な機械が必要となります。この特殊な装置はかなりの設備投資を意味し、小規模な事業や低コストのプロジェクトには手の届かないものとなっています。

熟練したオペレーターの必要性

このプロセスは単純な「押して再生」式に自動化されていません。真空の管理、成膜パラメータの制御、一貫した品質の確保には高度な専門知識が必要です。高度な技術者の必要性は、実質的かつ継続的な運用コストを追加します。

重大なプロセス上の制限

コスト以外にも、PVDプロセス自体の物理的特性が制約を課し、エンジニアや設計者はこれを考慮する必要があります。

「視線」制限

PVDの最も重要な技術的欠点は、それが「視線プロセス」であることです。これは、コーティング材料がソースからターゲットのワークピースまで一直線に進むことを意味します。

ソース材料から直接見えない表面はコーティングされません。このため、PVDは複雑な部品の内部、隠れたチャネル、アンダーカットのある複雑な形状のコーティングには根本的に不向きです。

遅く時間のかかるプロセス

電気めっきのような他のコーティング方法と比較して、PVDプロセスは比較的遅いです。分子レベルでコーティング層を積み重ねることは時間のかかる作業であり、大量生産のスループットを制限する可能性があります。

色の一貫性の課題

PVDは装飾仕上げに使用されますが、大規模なバッチで正確かつ完全に一貫した色を達成することは困難な場合があります。プロセスパラメータのわずかな変動が最終的な外観を変える可能性があり、厳格な美的基準が必要な場合は材料の無駄につながる可能性があります。

トレードオフの理解

PVDの欠点は、その大きな利点と比較検討する必要があります。これらの制限は、多くの場合、独自の利点のセットを達成するために必要な代償です。

性能 vs. 実用性

高コストとプロセス上の制限は、優れた硬度、耐摩耗性、耐食性を備えたコーティングを達成するためのトレードオフです。高性能ツールや高級品の場合、これらの利点は費用を容易に正当化できます。

低温での適用

PVDは、化学蒸着(CVD)のような代替品と比較して低温(約500°C)で動作します。これにより、高温プロセスによって損傷または変形する可能性のある熱に弱い材料のコーティングに理想的な選択肢となります。

環境への優しさ

PVDプロセスはクリーンで乾燥しており、有害廃棄物を排出しません。この環境上の利点は、持続可能な製造に焦点を当てている企業にとって重要な要素であり、多くの場合、より高い運用上の複雑さを正当化します。

PVDはあなたの用途に適していますか?

適切なコーティング方法を選択するには、プロセスの機能とプロジェクトの特定の目標を一致させる必要があります。

- 単純な形状で最高の硬度と耐久性を重視する場合:予算が高コストに対応できるのであれば、PVDは有力な候補です。

- 複雑な内部形状や隠れた表面のコーティングを重視する場合:PVDの視線特性は不向きであるため、他の方法を検討する必要があります。

- 大量生産、低コスト生産を重視する場合:PVDの遅い成膜速度と高い運用コストは、経済的に非現実的である可能性があります。

- 熱に弱い基材のコーティングを重視する場合:PVDの低温適用は、高温の代替品に比べて明確な利点があります。

これらの固有の制限を理解することが、PVDの強力な機能を最も重要な場所で効果的に活用するための鍵となります。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 高額な初期投資 | 真空チャンバーや装置にかかる多額の設備費用 |

| 視線制限 | 複雑な内部形状やアンダーカットをコーティングできない |

| 遅い成膜速度 | 他のコーティング方法と比較してスループットが低い |

| 熟練オペレーターの必要性 | 高い運用コストと技術的専門知識の必要性 |

| 色の一貫性の課題 | バッチ間で装飾仕上げにばらつきが生じる可能性 |

研究室の装置におけるPVDコーティングの制限でお困りですか? KINTEKは、お客様の特定のコーティングおよび表面処理のニーズに合わせた高度な研究室装置と消耗品の提供を専門としています。当社の専門家は、PVDと他の方法とのトレードオフを検討し、高耐久性、複雑な形状のコーティング、費用対効果の高い生産のいずれが必要な場合でも、お客様の用途に最適なソリューションを見つけるお手伝いをします。今すぐお問い合わせください。お客様の研究室の能力と効率を向上させる方法についてご相談いただけます!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- モリブデンタングステンタンタル特殊形状蒸着用ボート