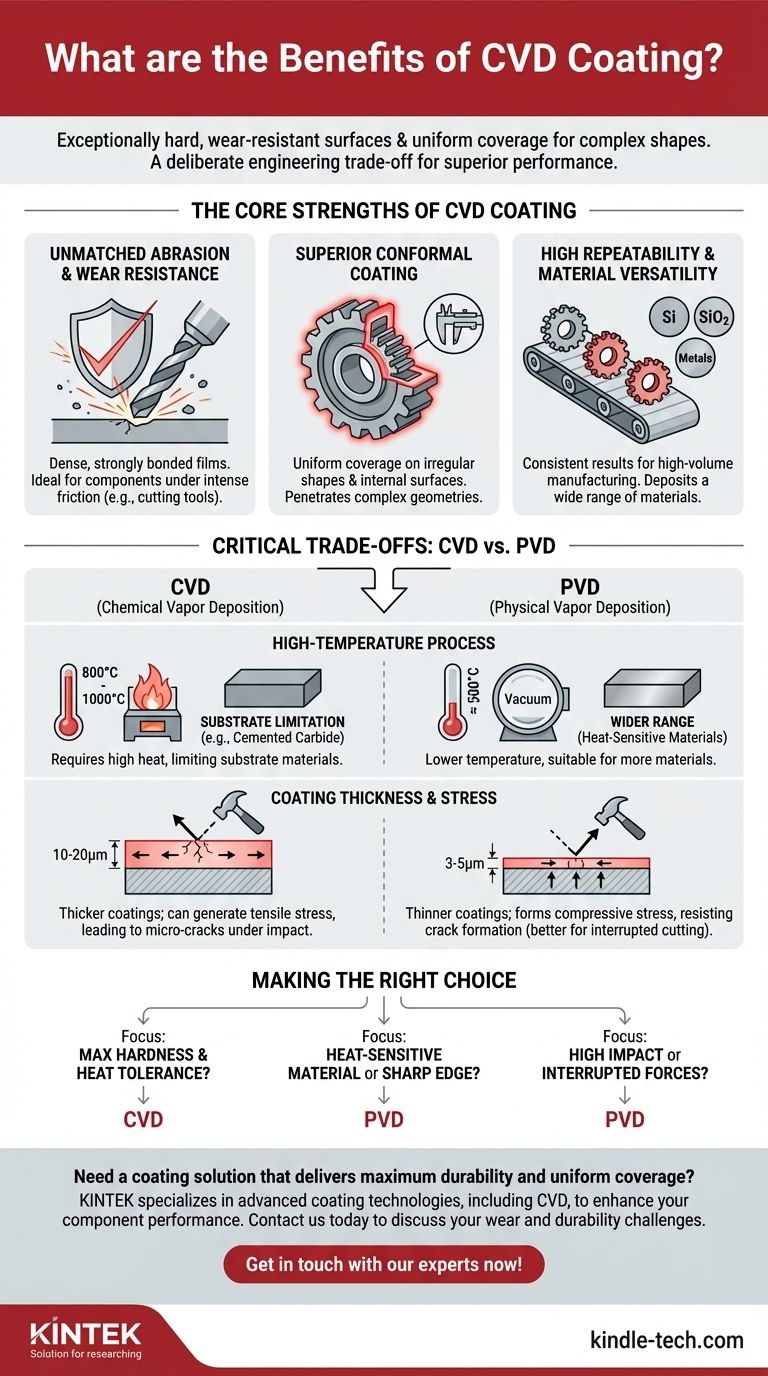

その核となる化学気相成長(CVD)コーティングは、非常に硬く耐摩耗性の高い表面を作り出し、複雑で不規則な形状に均一な被覆を提供することに優れています。このプロセスは、ドリルビットやエンドミルなどの切削工具のように、耐久性と完全で均一なコーティングが主要なエンジニアリング目標となる用途で高く評価されています。

CVDを使用するという決定は、意図的なエンジニアリング上のトレードオフです。優れた耐摩耗性とコンフォーマルな被覆を得られますが、高温プロセスであるため、コーティングできる材料が限られ、内部応力が発生する可能性があります。

CVDコーティングの核となる強み

CVDの利点は、その独自の成膜プロセスから直接生まれます。このプロセスでは、化学前駆体が高温で反応し、基板表面に固体膜を形成します。この方法は、特定の産業用途に明確な利点をもたらします。

比類のない耐摩耗性

CVDコーティングの主な利点は、その優れた耐摩耗性です。このプロセスによって作成される膜は緻密で、基板に強力に結合しています。

これにより、CVDは激しい摩擦や摩耗力にさらされる部品にとって理想的な選択肢となり、純粋な耐久性テストでは他の方法を上回ることがよくあります。

優れたコンフォーマルコーティング

CVDは、不規則な形状の表面を高い均一性でコーティングするという独自の能力を持っています。これはしばしば「良好な段差被覆性」と呼ばれます。

コーティングはガス相からの化学反応によって形成されるため、視線方向の成膜方法では不可能な、複雑な形状、隙間、内部表面の内部に浸透して均一に形成することができます。

高い再現性と材料の多様性

CVDプロセスは優れた再現性を提供し、一貫性が最重要視される大量生産において不可欠です。

さらに、これは非常に汎用性の高い技術であり、誘電体膜(二酸化ケイ素など)、半導体、金属、および様々な金属有機化合物を含む幅広い材料を成膜することができます。

重要なトレードオフの理解:CVD vs. PVD

CVDの利点を真に理解するには、その最も一般的な代替技術である物理気相成長(PVD)と比較することが不可欠です。違いはどちらが「優れている」かではなく、特定の用途にどちらが適切かという点にあります。

高温の課題

CVDは高温プロセスであり、通常800°Cから1000°Cの間で動作します。この熱は化学反応を促進するために必要です。

主な結果として、基板材料は変形したり特性を失ったりすることなく、これらの温度に耐えることができなければなりません。これにより、CVDは主に超硬合金のような材料に限定されます。対照的に、PVDははるかに低い温度(約500°C)で動作するため、より広範囲の熱に弱い材料に適しています。

コーティングの厚さと応力の影響

CVDコーティングは一般的にPVDコーティング(3~5μm)よりも厚い(10~20μm)です。この厚さは耐摩耗性に貢献しますが、問題を引き起こす可能性もあります。

成膜後の冷却段階で、この厚い層はかなりの引張応力を発生させる可能性があります。この応力は、コーティングに微細な顕微鏡的亀裂を形成させる可能性があります。

フライス加工のような断続切削プロセスにおける外部衝撃や周期的応力の下では、これらの亀裂が伝播し、コーティングが剥離したり剥がれたりする可能性があります。PVDコーティングは、逆に圧縮応力で形成される傾向があり、亀裂の形成に抵抗するため、そのような用途により適しています。

用途に合った適切な選択をする

適切なコーティング技術を選択するには、部品の材料、その形状、および動作環境を明確に理解する必要があります。

- 熱に強い部品に最大の硬度と耐摩耗性を求める場合:CVDは、その厚く、耐久性があり、密着性の高いコーティングのため、優れた選択肢です。

- 熱に弱い材料をコーティングする場合、または非常に鋭いエッジを維持する場合:PVDの低い処理温度と薄い層がより良い解決策です。

- 高い衝撃や断続的な力が加わる用途での性能を重視する場合:PVDは、その圧縮応力がコーティングの破損につながる亀裂の形成に抵抗するため、しばしば好まれます。

最終的に、これらの基本的なプロセス上の違いを理解することが、部品の性能と寿命を真に向上させるコーティングを選択するための鍵となります。

要約表:

| 利点 | 主な特徴 | 最適な用途 |

|---|---|---|

| 比類のない耐摩耗性 | 緻密で強力に結合した膜 | 切削工具、激しい摩擦にさらされる部品 |

| 優れたコンフォーマルコーティング | 複雑な形状への均一な被覆 | 隙間や内部表面を持つ部品 |

| 高い再現性と多様性 | 一貫した結果;幅広い材料 | 大量生産 |

| 重要なトレードオフ | 考慮事項 | 代替案 |

| 高温プロセス | 基板材料を制限(例:超硬合金) | 熱に弱い材料にはPVD |

| 厚いコーティングと引張応力 | 衝撃下での微細亀裂の可能性 | 断続切削プロセスにはPVD |

最高の耐久性と均一な被覆を提供するコーティングソリューションが必要ですか?

KINTEKは、CVDを含む高度なコーティング技術を専門とし、お客様の重要な部品の性能と寿命を向上させます。当社の専門知識により、お客様の特定の材料、形状、および運用上の要求に合った適切なコーティングを確実に提供します。

摩耗と耐久性の課題を当社のCVDコーティングサービスがどのように解決できるか、今すぐお問い合わせください。お客様の部品の性能を共に最適化しましょう。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 精密加工用CVDダイヤモンド切削工具ブランク

- ラミネート・加熱用真空熱プレス機

よくある質問

- CVDダイヤモンドはどのように成長するのか?ラボグロウンダイヤモンド作成のステップバイステップガイド

- 化学気相成長(CVD)の原理とは何ですか?原子レベルの薄膜成長へのガイド

- カーボンナノチューブのCVD法とは何ですか?ガスから精密にナノチューブを構築する

- RFスパッタリングの原理とは?絶縁体薄膜堆積のためのガイド

- 原子層堆積(ALD)の利点は何ですか?薄膜作成における比類なき精度を実現

- CNFのCVD成長に垂直管石英反応炉が提供する技術的条件は何ですか?高純度を達成する

- 化学気相成長(CVD)と物理気相成長(PVD)の違いは何ですか?適切な薄膜コーティング方法を選択してください

- コーティングを行う際に真空が必要なのはなぜですか?優れた純度と密着性を実現するため