極低温加工は、本質的に極度の低温を利用して切削プロセスを根本的に改善し、その結果、工具寿命が大幅に延び、ワークピースの表面仕上げが向上し、全体的な生産性が向上します。液体窒素などのクーラントを使用することで、高性能加工における主要な障害である切削ゾーンでの過度の熱発生を効果的に排除します。

極低温加工の主な利点は、熱を制御できることです。この制御により、加工が困難な材料が脆くなり、切削しやすくなるため、熱損傷を防ぎ、工具摩耗を低減し、最終的により効率的で正確な製造プロセスにつながります。

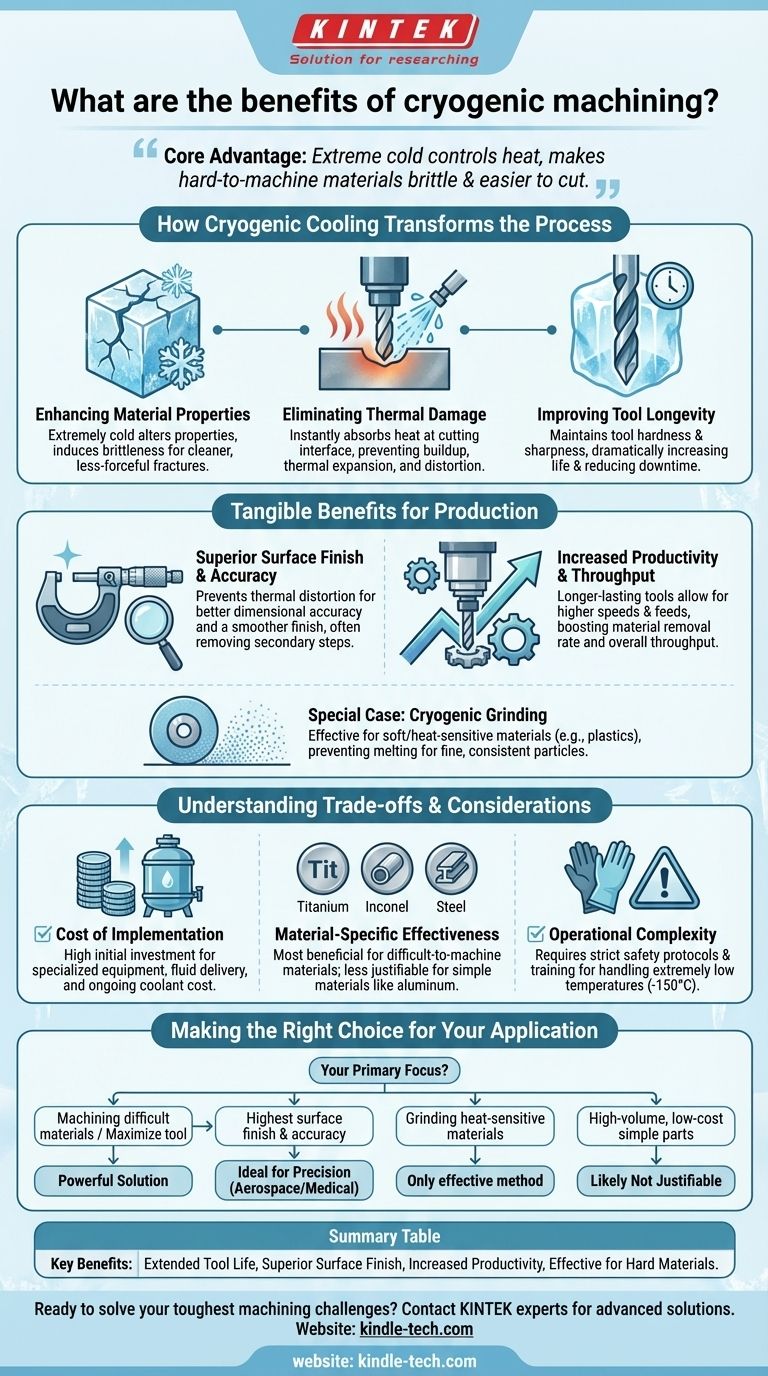

極低温冷却が加工プロセスをどのように変革するか

従来の加工では、激しい摩擦と熱が発生し、ワークピースの変形、切削工具の損傷、最終製品の品質低下を引き起こす可能性があります。極低温冷却は、これらの問題を発生源で直接相殺します。

材料特性の強化

極度の低温は、加工される材料の物理的特性を一時的に変化させます。これにより、材料はより脆くなり、延性が低くなります。

この誘発された脆性により、材料は塑性変形するのではなく、切りくずとしてきれいに破砕されます。その結果、より完璧な切りくず処理と、切削に必要な力が低減されます。

熱損傷の排除

極低温クーラントの主な役割は、切削界面から熱を瞬時に吸収・除去することです。これにより、工具とワークピースの両方を室温またはそれに近い温度に保ちます。

熱の蓄積を防ぐことで、熱膨張、微細構造の損傷、部品表面の熱影響部の形成といった一般的な問題を回避できます。

工具寿命の向上

熱は切削工具にとって最大の敵です。従来の加工における高温は工具の刃先を軟化させ、急速な摩耗と故障につながります。

極低温冷却は、工具の硬度と鋭さをより長い期間維持します。これにより、工具寿命が劇的に向上し、工具交換の頻度、機械のダウンタイム、および全体的な生産コストが削減されます。

生産品質と効率に対する具体的なメリット

これらの基本的なプロセス改善は、品質、速度、コスト効率における測定可能な向上に直接反映されます。

優れた表面仕上げと精度

極低温加工は熱膨張とワークピースの歪みを防ぐため、より優れた寸法精度を実現できます。クリーンで脆い切削作用により、表面仕上げもはるかに滑らかになり、二次的な仕上げ工程の必要性が低減されることがよくあります。

生産性とスループットの向上

工具が長持ちし、より効果的に切削できるため、機械をより高い速度と送り速度で運転できます。これにより、品質を犠牲にすることなく、材料除去率と全体のスループットが向上します。さらに、切削力の低下により、一部のプロセスではエネルギー消費量が削減されます。

極低温研削の特定事例

極低温の原理は、特にプラスチック、スパイス、医薬品などの柔らかく、タフで、熱に敏感な材料の研削において効果的です。

低温により材料が脆くなり、極めて微細で均一な粒子に粉砕できるようになります。また、研削盤内で材料が溶融したり固着したりするのを防ぎ、収率を高め、装置の清掃を簡素化します。

トレードオフと考慮事項の理解

メリットは大きいですが、極低温加工は万能の解決策ではありません。その課題を明確に評価することは、導入を成功させるために不可欠です。

導入コスト

主な障壁は初期投資です。これには、極低温流体(液体窒素など)を貯蔵および供給するための特殊な装置や、絶縁されたラインとノズルを備えた工作機械の改造が含まれます。クーラント自体の継続的なコストも運用予算に考慮する必要があります。

材料固有の有効性

極低温冷却の利点は、従来の加工が困難な材料で最も顕著です。これには、チタン合金、ニッケル基超合金(インコネルなど)、硬化鋼、複合材料が含まれます。アルミニウムや低炭素鋼などの単純な材料の場合、メリットが追加のコストと複雑さを正当化しない可能性があります。

運用の複雑さ

極低温流体を扱うには、厳格な安全手順と専門的なトレーニングが必要です。-150°C(-238°F)未満の温度で物質を扱うことは、従来の加工環境には存在しないリスクをもたらします。

お客様の用途に最適な選択をする

最終的に、極低温加工を採用するかどうかの決定は、お客様の特定の製造目標と課題に完全に依存します。

- 主な焦点が困難な材料の加工または工具寿命の最大化である場合:極低温冷却は、これまで困難だった作業を可能にし、高い収益性を生み出す強力なソリューションです。

- 主な焦点が最高の表面仕上げと寸法精度の達成である場合:熱歪みの排除により、航空宇宙、医療、防衛分野の精密部品にとって理想的な技術となります。

- 主な焦点が熱に敏感な材料や柔らかい材料の研削である場合:製品を損傷することなく微細で一貫した粒子サイズを達成するには、極低温研削が唯一効果的な方法であることがよくあります。

- 主な焦点が高容量で低コストの単純な部品の生産である場合:極低温システムの経済的およびロジスティクス上の負担は、最適化された従来の冷却方法と比較して正当化されない可能性があります。

その基本原理と実際的なトレードオフを理解することで、この高度な製造技術がお客様固有の課題を解決するための適切なツールであるかどうかを判断できます。

要約表:

| 主な利点 | 説明 |

|---|---|

| 工具寿命の延長 | 故障の主な原因である熱を排除することで工具摩耗を低減します。 |

| 優れた表面仕上げ | 熱損傷を防ぎ、より良い精度と滑らかな仕上げを可能にします。 |

| 生産性の向上 | より高い切削速度と送り速度を可能にし、スループットを向上させます。 |

| 難削材への有効性 | チタン、インコネル、硬化鋼に最適です。 |

最も困難な加工課題を解決する準備はできましたか?

KINTEKでは、精密加工や材料処理のためのソリューションを含む、高度なラボおよび製造装置の提供を専門としています。加工が困難な合金を扱っている場合や、優れた表面仕上げが必要な場合は、当社の専門知識が、生産性と品質を向上させるために適切な技術を導入するお手伝いをします。

お客様固有のラボおよび生産ニーズについてご相談いただくため、今すぐ専門家にお問い合わせください!

ビジュアルガイド

関連製品

- 研究開発用高性能実験室用凍結乾燥機

- 高性能実験室用凍結乾燥機

- ラボ用円筒プレス金型

- Assemble Lab 円筒プレス金型

- 化学気相成長CVD装置システム チャンバースライド式 PECVD管状炉 液体気化器付き PECVDマシン