本質的に、極低温粉砕とは、材料を極低温流体(最も一般的には液体窒素)で超低温まで冷却し、その後微細な粒子に破砕するサイズ縮小プロセスです。この冷却により材料が脆くなり、従来の粉砕方法でよく見られる熱損傷を防ぎながら、より効果的に粉砕できるようになります。

極低温粉砕の主な目的は、単に粒子を小さくすることではなく、材料本来の品質を完全に維持しながらそれを行うことです。特にデリケートな材料や柔らかい材料の場合、従来の粉砕につきまとう破壊的な熱や機械的ストレスを、極度の低温を利用して克服します。

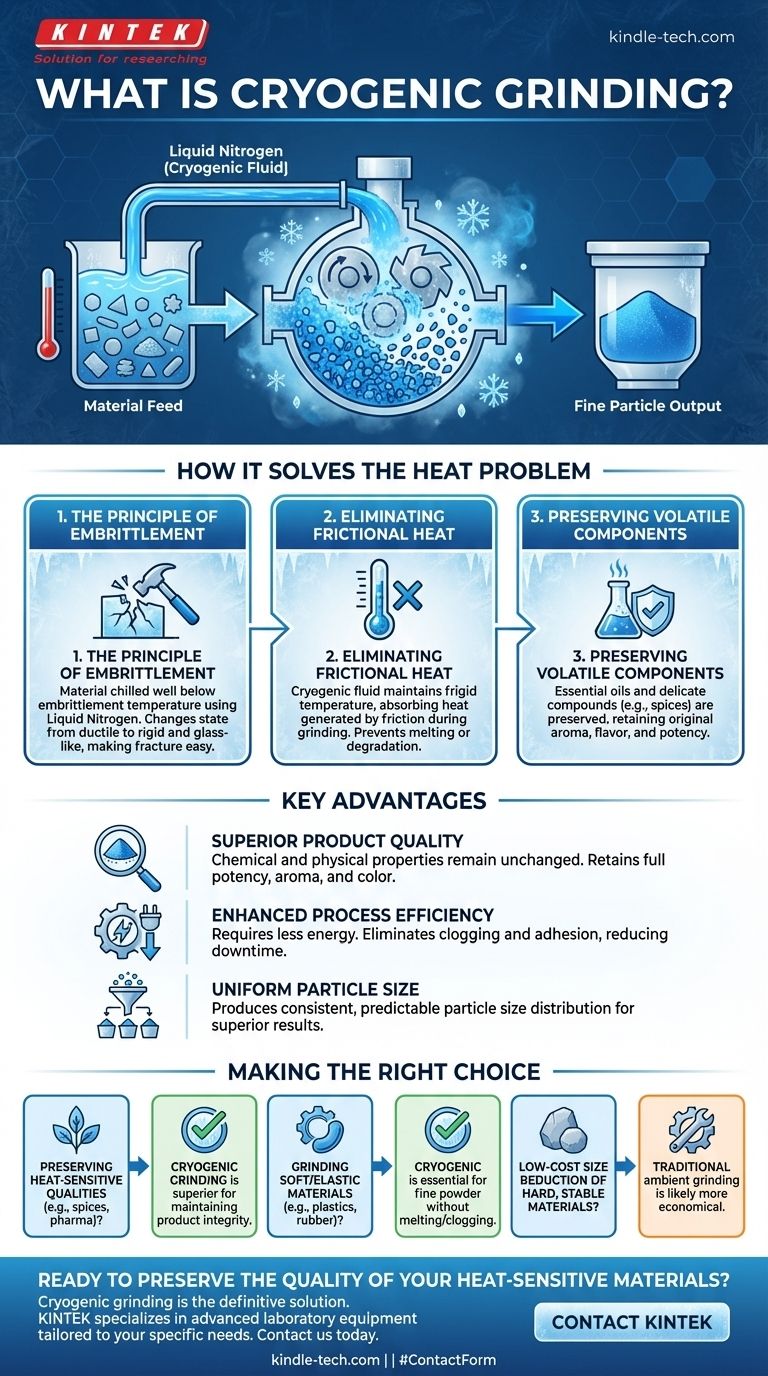

極低温粉砕が熱の問題を解決する方法

従来の粉砕では、膨大な摩擦熱が発生し、処理される材料が劣化または破壊される可能性があります。極低温粉砕は、材料自体を熱損傷に強くすることで、根本的に状況を変えます。

脆化の原理

多くの材料、特にポリマーや有機物は、室温では丈夫で弾力性があります。これらを粉砕機に通すと、軟化したり、べたつき、機械が詰まる原因となります。

液体窒素のような極低温流体を導入することで、材料は脆化温度をはるかに下回るまで冷却されます。これにより、その物理的状態は延性から硬質でガラス状に変化し、最小限の力で簡単に破砕できるようになります。

摩擦熱の除去

極低温流体は二重の目的を果たします。粉砕機に入る前に材料を脆化させるだけでなく、粉砕ゾーン自体でも極低温を維持します。

この継続的な冷却は、発生する摩擦によって生じる熱を吸収し、材料の温度が溶融、軟化、または劣化する点まで上昇しないようにします。

揮発性成分の保持

このプロセスは、スパイスのように熱に弱い成分に価値がある材料にとって非常に重要です。

スパイス独特の香りと風味を生み出す揮発性油は、従来の粉砕の熱にさらされると容易に失われます。極低温粉砕は、これらのデリケートな化合物を保持し、優れた品質の最終製品をもたらします。

極低温方式の主な利点

粉砕前に材料の特性を根本的に変えることで、極低温プロセスは常温での方法に比べていくつかの明確な利点をもたらします。

優れた製品品質

材料は不活性で超冷却された状態で粉砕されるため、その化学的および物理的特性は変化しません。これは、最終的な粉末が元の材料の完全な効力、香り、色を保持することを意味します。

プロセスの効率向上

脆い材料を粉砕するには、柔らかい材料や弾力性のある材料を粉砕するよりもはるかに少ないエネルギーで済みます。さらに、目詰まりや付着といった問題が解消され、より一貫した操作と清掃のためのダウンタイムの削減につながります。

均一な粒子サイズ

極低温粉砕によって生成されるクリーンで脆い破砕は、より均一で予測可能な粒子サイズ分布をもたらします。高度なシステムは、分類機と組み合わせることで、一度のパスで出力物を微細、中程度、粗い粉末に同時に分類できます。

トレードオフと考慮事項の理解

強力である一方で、極低温粉砕は独自の運用要件を持つ特殊な技術です。すべてのサイズ縮小作業に万能な解決策ではありません。

極低温剤のコスト

主なトレードオフは、液体窒素の継続的な運用コストです。この消耗品の費用は、製品品質と効率の向上から得られる価値と比較検討する必要があります。

システムの複雑さ

極低温粉砕システムは、常温システムよりも複雑です。断熱容器、極低温流体用の特殊な供給システム、正確な温度制御が必要であり、初期設備投資が増加する可能性があります。

材料の適合性

この方法は、室温では粉砕が困難または不可能な材料に最も大きな利点をもたらします。これには、エラストマー、強靭なポリマー、熱に弱い有機材料が含まれます。鉱物のような硬くて不活性な材料の場合、その利点が追加コストと複雑さを正当化しない場合があります。

アプリケーションに適した選択をする

適切な粉砕方法の選択は、材料の特性と最終目標に完全に依存します。

- 熱に弱い品質(例:スパイス、医薬品)の保持が主な焦点である場合:極低温粉砕は、製品の完全性を維持するための優れた方法です。

- 柔らかいまたは弾力性のある材料(例:プラスチック、ゴム)の粉砕が主な焦点である場合:このプロセスは、溶融や機械の目詰まりなしに微細な粉末を得るために不可欠です。

- 硬くて安定した材料(例:セラミックス、岩石)の低コストでのサイズ縮小が主な焦点である場合:従来の常温粉砕が、より経済的で簡単な選択肢となるでしょう。

最終的に、極低温粉砕を選択することは、サイズ縮小プロセスを通じて材料本来の価値を保持するための投資です。

要約表:

| 主な特徴 | 極低温粉砕の利点 |

|---|---|

| 熱管理 | 摩擦熱を除去し、材料の劣化を防ぐ。 |

| 材料の脆化 | 強靭または弾力性のある材料を脆くし、粉砕を容易にする。 |

| 品質保持 | 熱に弱い材料の効力、香り、色を維持する。 |

| プロセス効率 | エネルギー使用量、目詰まり、機械のダウンタイムを削減する。 |

| 粒子の均一性 | 一貫性のある予測可能な粒子サイズ分布を生成する。 |

熱に弱い材料の品質を保持する準備はできていますか?

極低温粉砕は、スパイス、ポリマー、医薬品などのデリケートな材料を、その本質的な特性を損なうことなく処理するための決定的なソリューションです。揮発性油、風味、化学的完全性を保持しながら、微細で均一な粉末を得ることが目標であれば、この方法は不可欠です。

KINTEKでは、お客様の特定のニーズに合わせて調整された極低温粉砕システムを含む、高度な実験装置を専門としています。当社のソリューションは、製品品質の向上、プロセス効率の改善、貴重な材料の保護に役立ちます。

KINTEKの極低温粉砕システムがお客様のラボにどのように役立つか、今すぐお問い合わせください。サイズ縮小の課題に最適なソリューションを見つけましょう。

ビジュアルガイド

関連製品

- スクリューフィーダー付き液体窒素クライオジェニックグラインダーミルクライオミル

- ラボ用液体窒素粉砕機、プラスチック原料や熱に弱い原料の粉砕に使用

- 研究開発用高性能実験室用凍結乾燥機

- 高性能実験室用凍結乾燥機

- パワフルプラスチック粉砕機