焼結とは、本質的に、ばらばらの粒子群を固体で凝集性のある塊に変える熱プロセスです。これは、材料の融点以下の温度で熱と、しばしば圧力を加えることによって達成されます。このエネルギーにより、原子が粒子の境界を越えて拡散し、それらを融合させ、密度を高め、材料の強度やその他の特性を劇的に向上させます。

多くの先進的な製造シナリオにおける中心的な課題は、溶融や成形が困難な材料から、緻密で強固な部品を作成することです。焼結は、粉末を液体状態に達することなく固体オブジェクトに固化させる方法を提供することでこれを解決し、エネルギーを節約し、高性能部品の製造を可能にします。

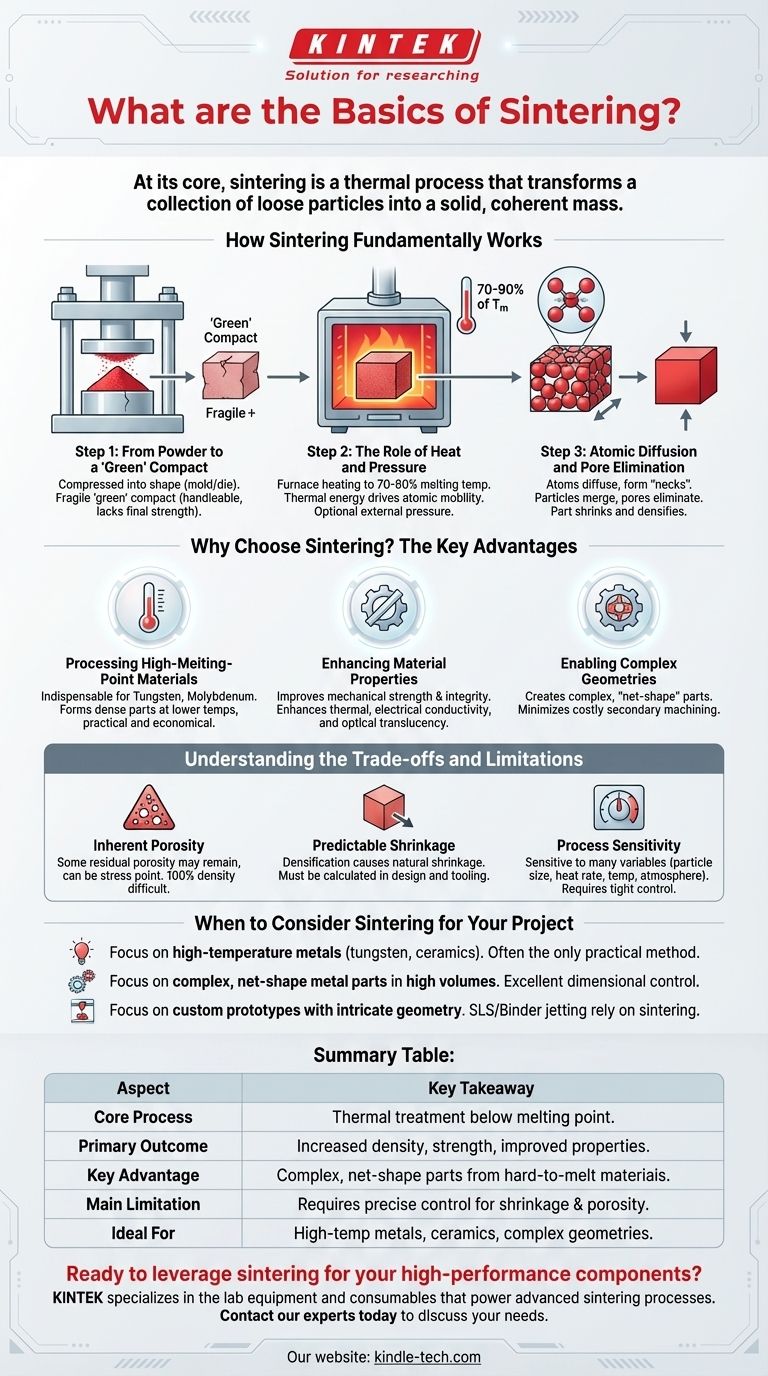

焼結の基本的な仕組み

焼結は単に粉末を加熱する以上のものです。それは、材料を内側から緻密化し、強化する原子レベルの結合を慎重に制御するプロセスです。

ステップ1:粉末から「グリーン」コンパクトへ

このプロセスは通常、生の粉末を目的の形状に圧縮することから始まります。これはしばしば、部品の形状を定義するために金型とダイセットを備えた油圧プレスを使用して行われます。結果として得られるオブジェクトは、「グリーン」コンパクトとして知られる、もろく軽く圧縮された部品であり、取り扱いには十分な一体性がありますが、最終的な強度はまだありません。

ステップ2:熱と圧力の役割

「グリーン」コンパクトはその後、炉に入れられます。温度は特定の点、通常は材料の絶対融点の70〜90%に上昇させられます。この熱エネルギーがプロセスの主要な駆動源であり、粉末粒子内の原子に十分な移動性をもたらします。常に必要ではありませんが、緻密化を助けるために外部圧力を加えることもできます。

ステップ3:原子拡散と孔の除去

焼結温度では、粒子間の接触点にある原子が拡散し始め、固体ブリッジまたは「ネック」を形成します。これらのネックが成長するにつれて、個々の粒子は融合し始めます。このプロセスにより、粒子の中心が互いに近づき、それらの間の空隙が体系的に除去され、コンポーネント全体が収縮し、緻密化します。

なぜ焼結を選ぶのか?主な利点

エンジニアや製造業者は、従来の溶融または機械加工プロセスと比較して、焼結のいくつかの明確で強力な利点のために焼結を選択します。

高融点材料の加工

焼結は、タングステンやモリブデンなどの極めて高い融点を持つ材料にとって不可欠です。これらの金属を溶融させるには、莫大なエネルギーと特殊な設備が必要です。焼結により、それらをはるかに低い温度で緻密で実用的な部品に成形できるため、より実用的で経済的な選択肢となります。

材料特性の向上

焼結の主な目的は、材料の物理的特性を向上させることです。多孔性を減らし、緻密な微細構造を作成することで、焼結は機械的強度と一体性を大幅に向上させます。また、熱伝導率や電気伝導率、そしてセラミックスの場合は光学的な透明性などの特性を向上させるためにも使用できます。

複雑な形状とネットシェイプ部品の実現

粉末冶金や積層造形において、焼結は複雑な「ネットシェイプ」またはニアネットシェイプ部品の作成を可能にします。これは、部品が最終寸法に非常に近い状態で炉から出てくることを意味し、高価で無駄の多い二次加工の必要性を最小限に抑えます。

トレードオフと限界を理解する

焼結は強力ですが、課題がないわけではありません。その限界を明確に理解することは、成功した適用にとって不可欠です。

固有の多孔性

焼結は多孔性を劇的に減少させますが、100%の密度を達成することは困難であり、しばしば熱間等方圧プレス(HIP)のような高度な技術が必要です。一部の残留多孔性が残る可能性があり、これは応力集中点として作用し、完全に鍛造または鋳造された材料と比較して、非常に要求の厳しい疲労用途では制限要因となる可能性があります。

予測可能な収縮

材料が緻密化するにつれて、収縮します。この収縮はプロセスの自然な一部ですが、「グリーン」コンパクトと工具の初期設計において正確に計算され、考慮される必要があります。制御されていない収縮は、公差外の部品につながる可能性があります。

プロセス感度

焼結部品の最終的な特性は、粒度、加熱速度、焼結時間、温度、雰囲気などの変数に非常に敏感です。一貫した結果を達成するには、粉末製造から最終熱処理サイクルまでの製造チェーン全体にわたる厳密な制御が必要です。

プロジェクトに焼結を検討すべき時

適切な製造プロセスを選択することは、材料と設計目標に完全に依存します。焼結は、いくつかの主要なシナリオで最適な選択肢です。

- タングステンやセラミックスなどの高温金属を扱うことが主な焦点である場合:焼結は、多くの場合、利用可能な唯一の実用的で費用対効果の高い製造方法です。

- 複雑なネットシェイプ金属部品を大量生産することが主な焦点である場合:焼結を用いた粉末冶金は、優れた寸法精度、材料利用率を提供し、二次加工の必要性を減らします。

- 複雑な形状を持つカスタムプロトタイプを作成することが主な焦点である場合:選択的レーザー焼結(SLS)やバインダージェッティングなどの積層造形技術は、デジタル設計を機能的な部品に変えるために焼結に依存しています。

その原理を理解することで、焼結を活用して、そうでなければ製造が困難または不可能な高性能部品を作成できます。

概要表:

| 側面 | 主要なポイント |

|---|---|

| コアプロセス | 融点以下の熱処理で粉末粒子を結合。 |

| 主な結果 | 密度、強度、材料特性の向上。 |

| 主な利点 | 溶融しにくい材料から複雑なネットシェイプ部品の製造を可能にする。 |

| 主な制限 | 固有の収縮と多孔性を管理するために精密な制御が必要。 |

| 理想的な用途 | 高温金属(タングステン)、セラミックス、複雑な形状。 |

高性能部品に焼結を活用する準備はできていますか?

KINTEKは、高度な焼結プロセスを支える実験装置と消耗品を専門としています。R&Dで新素材を開発している場合でも、製造で生産を最適化している場合でも、当社の専門知識と製品は、成功に不可欠な精密な温度制御と雰囲気条件をサポートします。

今すぐ当社の専門家にお問い合わせください。当社のソリューションが、より強く、より緻密で、より複雑な部品の実現にどのように役立つかをご相談ください。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 9MPa空気圧焼結炉(真空熱処理付)

- モリブデン真空熱処理炉

- 実験室用 1700℃ マッフル炉

よくある質問

- 高温焼成炉内の空気雰囲気はどのような役割を果たしますか? MgCuCeOx吸着剤の活性化を最適化する

- セルロース残渣に高温乾燥炉が必要なのはなぜですか?正確な質量収支と乾燥重量を確保するため。

- マッフル炉と電気炉の違いは何ですか?精密加熱のためのガイド

- コーティングされた二酸化チタンとシリカは、なぜ最終的に600℃で熱処理を行う必要があるのでしょうか?材料性能を引き出す。

- 粉末冶金における焼結中に何が起こりますか?粉末を耐久性のある金属部品に変える

- Fe-Cr-Mn-Mo-N合金に1250℃のマッフル炉を使用する理由とは?最適な固溶体と靭性を実現

- 焼結セラミックスのプロセスとは?粉末を高機能部品に変えるステップバイステップガイド

- あらゆる金属が熱処理可能ですか?合金の可能性を解き放つ