本質的に、真空蒸着は2つの明確な主要用途を持つ多用途なプロセスです。これは、光学やエレクトロニクスなどの産業向けに超高純度の薄膜コーティングを作成するか、最も注目すべきは産業廃水処理において液体を効率的に分離・精製するために使用されます。この二重の有用性は、単一の物理原理、すなわち圧力を下げることで材料の沸点を下げることに由来します。

真空蒸着の根本的な利点は、より少ないエネルギーで相変化(固体または液体から気体へ)を引き起こす能力です。これにより、材料を薄膜として表面上に精密に堆積させること、または汚染物質からきれいな水を効率的に分離することが可能になります。

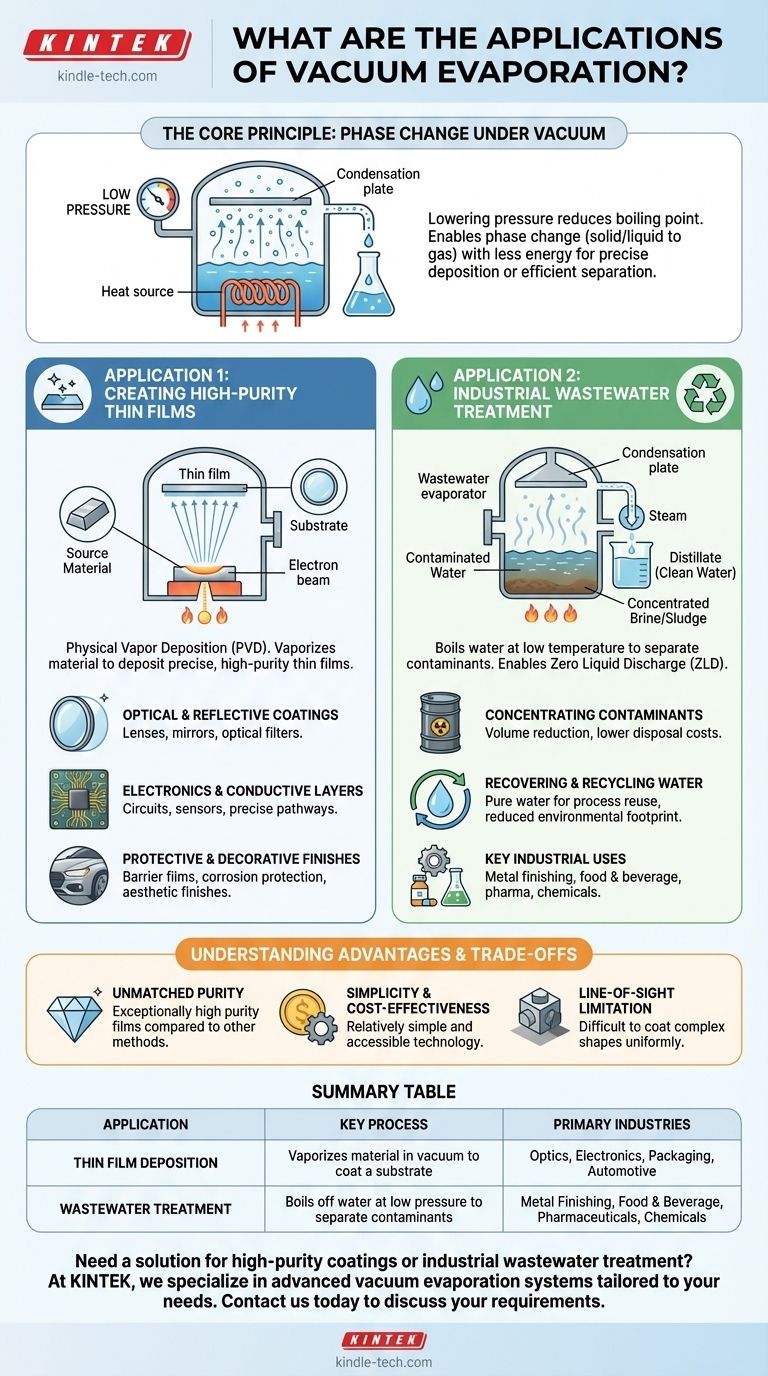

基本原理:真空下での相変化

真空蒸着は、圧力と物質の沸点との直接的な関係を利用します。チャンバーから空気を除去することにより、通常の気圧下で必要とされるよりもはるかに低い温度で材料を蒸発させることができる低圧環境を作り出します。

成膜のメカニズム

薄膜形成では、原料(金属など)を真空チャンバー内で加熱します。低圧のため、原料は蒸気に蒸発し、直進し、その後、より冷たいターゲット物体(基板)上に凝縮し、固体で薄く高純度の膜を形成します。

分離のメカニズム

廃水処理では、汚染された水を真空下で加熱します。水は低温で沸騰して蒸気(スチーム)になり、沸点の高い汚染物質は残されます。この蒸気を集めて凝縮させると、蒸留水と呼ばれる精製された液体水に戻ります。

用途1:高純度薄膜の作成

このプロセスは、物理的気相成長(PVD)の一種であり、幅広い先端製品の製造の基礎となっています。金属に使用される場合、しばしば真空蒸着(vacuum metallization)と呼ばれます。

光学コーティングと反射コーティング

真空蒸着は、レンズや鏡に精密な材料層を適用するために使用されます。これらの層は、反射防止特性、特定のフィルタリング能力(光干渉コーティング)、または鏡や望遠鏡用の高反射面を作成することができます。

エレクトロニクスと導電層

薄く導電性の高い膜が回路や部品上に堆積されます。これは、正確で純粋な導電経路が必要とされる様々な電子機器の製造における重要な工程です。

保護コーティングと装飾仕上げ

このプロセスは、フレキシブル包装材料上にバリア膜を作成し、内容物を酸素や湿気から保護します。また、自動車部品から消費財に至るまで、あらゆるものに耐久性のある腐食防止コーティングや光沢のある金属的な装飾仕上げを施すためにも広く使用されています。

用途2:産業廃水処理

これは、複雑な産業廃水ストリームを管理するための最も効果的な方法の1つであり、多くの施設で「ゼロ液体排出」アプローチを可能にします。

汚染物質の濃縮

水を蒸発させることにより、プロセス後に高濃度のブラインまたはスラッジが残ります。これにより、処理、輸送、廃棄が必要な有害廃棄物の量が劇的に減少し、大幅なコスト削減につながります。

水の回収とリサイクル

きれいな水蒸気は、凝縮されると貴重な資源となります。この蒸留水は、多くの場合、産業プロセスに直接リサイクルできるほど純粋であり、施設の全体的な水消費量と環境負荷を低減します。

主要な産業用途

この技術は、金属成形・仕上げ、食品・飲料、医薬品、化学製造など、処理が困難な廃水を排出する分野で極めて重要です。水と塩類、重金属、油類、その他の汚染物質を効果的に分離します。

利点とトレードオフの理解

真空蒸着を選択するかどうかは、その利点と特定の用途の要件とのバランスを取ることに依存します。

比類のない純度

プロセスが真空下で行われ、原料が直接蒸発するため、極めて高い純度の膜を作成することが可能です。これは、化学的または電気めっき法に対する大きな利点です。

シンプルさと費用対効果

スパッタリングのようなより複雑なPVD法と比較して、真空蒸着は比較的シンプルで確立されており、安価なプロセスであるため、多くのコーティング用途にとって非常にアクセスしやすい技術となっています。

「視線」の制限

成膜に関して考慮すべき重要な点は、蒸気が源から基板へ直進することです。平らな表面のコーティングには優れていますが、隠れた領域やアンダーカットのある複雑な三次元物体の均一なコーティングは困難になります。

目標に応じた適切な選択

真空蒸着が適切な解決策であるかどうかを判断するには、主要な目的を明確にしてください。

- 高性能コーティングの作成が主な焦点である場合:真空蒸着は、直接対面する表面にシンプルで高純度の膜を堆積させるための費用対効果が高く信頼性の高い方法を提供します。

- 複雑な産業廃水の管理が主な焦点である場合:このプロセスは、純粋な水を溶解した汚染物質から分離し、水の再利用と廃棄物量の削減を可能にするための優れた選択肢です。

- 溶液の濃縮度の向上を主な焦点とする場合:この技術は、価値のある物質または有害な物質の回収または廃棄のために水を効率的に除去し、濃度を高めます。

結局のところ、真空蒸着は、基本的な物理原理を習得することで、重要な産業上の課題を解決するための強力なツールなのです。

要約表:

| 用途 | 主要プロセス | 主要産業 |

|---|---|---|

| 薄膜形成 | 真空中で材料を蒸発させて基板をコーティングする | 光学、エレクトロニクス、包装、自動車 |

| 廃水処理 | 低圧で水を沸騰させて汚染物質を分離する | 金属仕上げ、食品・飲料、医薬品、化学 |

高純度コーティングまたは産業廃水処理のソリューションをお探しですか?

KINTEKでは、お客様の特定の研究室および産業ニーズに合わせて調整された先進的な真空蒸着システムの提供を専門としています。次世代のエレクトロニクスを開発している場合でも、精密な光学コーティングを作成している場合でも、または施設でのゼロ液体排出を目指している場合でも、当社の専門知識と装置が、効率性と信頼性をもって優れた結果を達成するのに役立ちます。

当社のラボ機器と消耗品がお客様のプロセスをどのように向上させ、必要とされる純度と性能を提供できるかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 1400℃ 窒素・不活性ガス雰囲気制御炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉