要するに、真空成膜は、極めて薄く高性能な膜を表面に適用するために使用される基本的な製造プロセスです。その応用範囲は、眼鏡の反射防止コーティングの作成、太陽電池の導電層、消費財の耐久性のある装飾仕上げ、食品包装の保護バリアなど、非常に広範な産業にわたります。

核となる原理は成膜される材料ではなく、それが実行される環境にあります。実質的にすべての空気と汚染物質を除去することにより、真空は膜の原子ごと、または分子ごとの構築を可能にし、通常の雰囲気下では達成できない純度、精度、性能を実現します。

高性能コーティングに真空が不可欠な理由

「真空成膜」という用語は一連のプロセスを指しますが、それらはすべて低圧環境の必要性によって統一されています。なぜこれが必要なのかを理解することが、その広範な応用を理解する鍵となります。

純度の確保と汚染の防止

通常の雰囲気下では、表面は酸素、窒素、水蒸気などの粒子に絶えずさらされています。これらの条件下で薄膜を成膜しようとするのは、砂嵐の中で壁を塗装しようとするようなものです。

真空チャンバーはこれらの汚染物質を除去し、それらが膜内に閉じ込められるのを防ぎます。これは、純度が性能を決定する用途において極めて重要です。なぜなら、ごく微量の酸素でさえ、コーティングの電気的または光学的特性を損なう可能性があるからです。

表面への直接的な経路の確保

大気圧下では、蒸発した原子は空気分子と衝突するまでに微小な距離しか移動できません。これは「平均自由行程」が短いと呼ばれます。

真空を作り出すことで、この経路が延長され、原料からの原子がまっすぐターゲット表面に到達できるようになります。これにより、多孔質で煤のような堆積物ではなく、均一で高密度かつ密着性の高い膜が保証されます。

比類のない精度と制御の実現

成膜が滅菌された制御された環境で行われるため、このプロセスは比類のない精度を提供します。エンジニアは膜厚をナノメートル範囲まで制御し、原子レベルで層を構築できます。

このレベルの制御こそが、光学干渉フィルターや高度な半導体デバイスなどの複雑な構造の作成を可能にします。

主要な産業用途の概観

真空環境が提供する制御により、このプロセスはさまざまな産業の問題を解決するのに特によく適しています。

光学およびエレクトロニクス

これらの分野では、純度と精度が最も重要です。真空成膜は、レンズの反射防止コーティング、望遠鏡のミラーコーティング、LEDディスプレイや太陽電池の導電性膜の作成に使用されます。また、半導体デバイスや集積回路の製造の基盤でもあります。

機械的および保護的機能

これらの用途では、密度と密着性が鍵となります。このプロセスは、切削工具や機械部品に極めて硬い耐摩耗性コーティングを施し、その動作寿命を大幅に延ばすために使用されます。また、敏感な部品を環境から保護する高密度の耐食性コーティングや拡散バリアも作成します。

美観およびパッケージング

真空成膜は、自動車のトリムから蛇口、宝飾品に至るまで、あらゆるものに鮮やかで耐久性のある装飾コーティングを施すことができます。パッケージング業界では、透明性を損なうことなく食品を新鮮に保つための透明な透過バリアを作成するために、ポリマーフィルム上に目に見えないほど薄い金属またはセラミック層を適用するために使用されます。

トレードオフと推進要因の理解

真空成膜は強力ですが、特定の理由で選択され、多くの場合重要なトレードオフが伴います。

環境上の利点

クロムやカドミウムを用いた電気めっきなど、多くの従来のコーティング方法は「ウェットプロセス」であり、有害な化学物質を伴い、有毒廃棄物を生成します。

真空成膜は「ドライプロセス」であり、環境への影響が大幅に少なくなります。この環境的なクリーンさは、より古く、より危険な技術の代替として採用される大きな推進力となっています。

プロセスの複雑さとコスト

高真空を実現し維持するには、チャンバー、高出力ポンプ、高度な監視システムなど、特殊で高価な機器が必要です。

このプロセスはより複雑であり、単純な塗装方法よりも高い設備投資コストがかかります。しかし、結果として得られる膜の優れた性能、純度、耐久性は、高付加価値の用途では投資を正当化することがよくあります。

汎用性と専門性のトレードオフ

真空成膜技術群は非常に多用途ですが、個々のシステムは特定の材料と用途に合わせて構成されることがよくあります。耐摩耗性のための金属合金の成膜にシステムを最適化することは、多層光学フィルター用に最適化することとは大きく異なります。

技術目標への適用方法

真空成膜を使用するかどうかの選択は、表面に要求される特定の性能によって決定されるべきです。

- 主な焦点が性能と純度である場合: 重要な点は、汚染によって光学的または電気的特性が破壊される膜を作成するためには、クリーンな真空環境が不可欠であるということです。

- 主な焦点が表面保護である場合: 重要なのは、通常の雰囲気下で原子が散乱してしまい物理的に形成不可能な、耐摩耗性や耐食性に耐える高密度で非多孔質のバリアを作成することです。

- 主な焦点が有害なプロセスの置き換えである場合: 重要な点は、真空成膜が同等またはそれ以上の機能性コーティングを実現するための、「ドライ」で環境的にクリーンな代替手段を提供することです。

結局のところ、真空成膜は原子レベルで表面を設計するための決定的なツールであり、他の手段では達成不可能な性能を可能にします。

要約表:

| アプリケーションカテゴリ | 主な例 | 主な利点 |

|---|---|---|

| 光学・エレクトロニクス | 反射防止レンズ、太陽電池、半導体 | 電気的・光学的特性のための比類のない純度と精度 |

| 機械的・保護的 | 耐摩耗性工具コーティング、腐食バリア | 耐久性と長寿命のための高密度で密着性の高い膜 |

| 美観・パッケージング | 装飾仕上げ、食品包装バリア | 鮮やかで耐久性のある仕上げと透明な透過バリア |

原子レベルで表面を設計する準備はできましたか?

KINTEKは、真空成膜プロセスのための高性能ラボ機器と消耗品の専門家です。高度な半導体、耐久性のある保護コーティング、革新的なパッケージングソリューションの開発を問わず、当社の専門知識により、プロジェクトが要求する純度、精度、性能を確実に達成できます。

当社のソリューションがコーティングの応用をどのように強化し、技術的な目標を達成できるかについて、今すぐお問い合わせください!

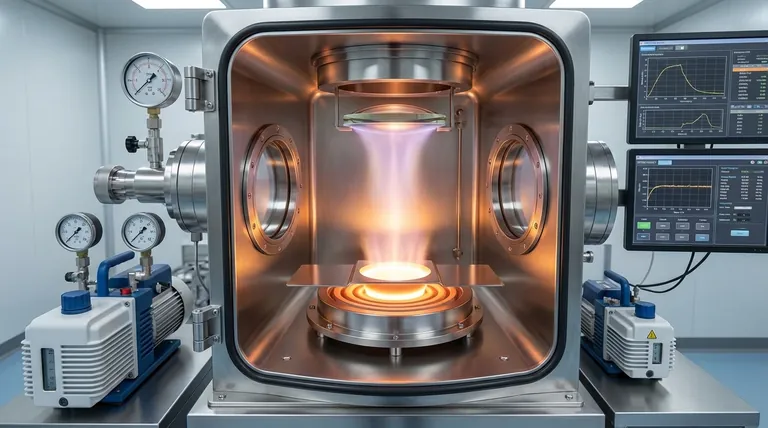

ビジュアルガイド

関連製品

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 真空コールドトラップ直接コールドトラップチラー

- 真空誘導溶解スピニングシステム アーク溶解炉

- 実験室用脱脂・予備焼結用高温マッフル炉