本質的に、物理気相成長(PVD)は、表面に極めて薄く耐久性のある膜を適用するために使用されるハイテクコーティングプロセスです。その用途は広範囲にわたり、航空宇宙部品や医療用インプラントから切削工具や装飾仕上げに至るまで多岐にわたり、硬度、耐摩耗性、耐食性などのコンポーネントの表面特性を向上させるという普遍的な目的を持っています。

PVDの核となる価値は単なる外観上のものにとどまりません。それは、下地のコンポーネントの特性を変えることなく、微視的なレベルで表面を変更することにより、材料の性能と寿命を向上させることができる基本的なエンジニアリングツールです。

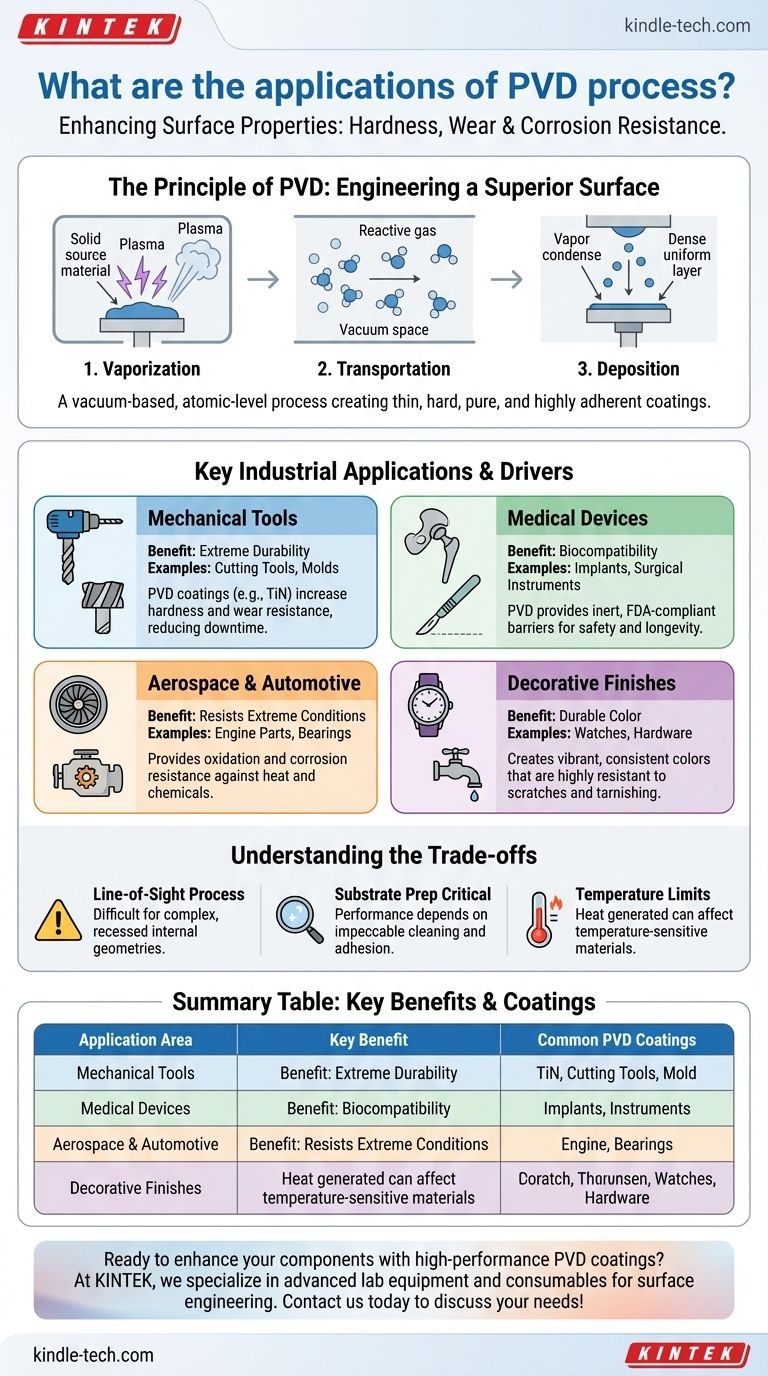

PVDの原理:優れた表面のエンジニアリング

物理気相成長は真空ベースのプロセスです。原子ごとに新しい高性能層を追加することで、コンポーネントが環境と相互作用する方法を根本的に変えます。

PVDの仕組み:3段階のプロセス

PVDプロセスは、高真空チャンバー内で行われる3つの主要な段階で構成されています。

-

蒸発: 固体原料(チタンやジルコニウムなどの金属)が蒸気状態に変換されます。これは通常、アーク蒸発やマグネトロンスパッタリングなどの高エネルギープラズマを使用して達成されます。

-

輸送: これらの蒸発した原子または分子は真空チャンバーを移動し、多くの場合、最終的なコーティングの一部となる反応性ガス(窒素や酸素など)の助けを借ります。

-

堆積: 蒸気がターゲットコンポーネント(基板)上に凝縮し、薄く、高密度で、密着性の高いコーティングを形成します。

結果:薄く、硬く、純粋なコーティング

この制御された原子レベルのプロセスにより、極めて純粋で均一なコーティングが作成されます。真空中で行われるため、膜を弱める汚染物質がありません。結果として得られる層は非常に硬く、基板にしっかりと結合しており、ベース材料だけでは提供できない性能上の利点をもたらします。

主要な産業用途とその推進要因

PVDの用途は、それが解決する問題によって定義されます。産業界は、コンポーネントの表面が主な故障点または限界点である場合に使用します。

機械工具向け:耐久性の向上

これはPVDの最も一般的な用途の1つです。ドリルビット、フライス、工業用金型のコーティングは、それらの寿命を劇的に延ばします。

主な推進要因は、耐摩耗性と硬度です。窒化チタン(TiN)などのPVDコーティングは、刃先を大幅に硬くし、摩耗や摩擦に長時間耐えられるようにするため、より正確な作業とダウンタイムの削減につながります。

医療機器向け:生体適合性の確保

PVDは、医療用インプラント、手術器具、歯科用デバイスにとって極めて重要です。このプロセスは、安全性に関する厳格なFDA要件を満たすことができます。

ここでの主な利点は生体適合性です。コーティングは不活性で無毒であり、金属インプラント(股関節など)と人体との間に安全なバリアを形成します。これにより、有害な反応を防ぎ、デバイスの長寿命化に貢献します。

航空宇宙および自動車向け:極限環境への耐性

タービンブレード、エンジン部品、ベアリングなどのコンポーネントは、甚大な応力、熱、腐食性の環境下で動作します。

PVDは、重要な耐酸化性と耐食性を提供します。高密度コーティングはシールドとして機能し、高温による劣化や化学的攻撃から下地の金属を保護し、安全性と性能に不可欠です。

装飾仕上げ向け:耐久性のある色の実現

PVDは、時計、蛇口、アイウェア、金具などに耐久性があり魅力的な仕上げを作成するために使用されます。塗料や従来のめっきとは異なり、これらの色は硬いセラミック層の一部です。

目的は美的ですが、推進要因は耐久性です。PVD装飾コーティングは、鮮やかで一貫した色を提供し、傷、変色、退色にも非常に強いため、製品がより長く新品同様に見えます。

トレードオフと考慮事項の理解

PVDは強力ですが、万能の解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

それは線視線プロセスである

PVDは、ソースから基板へ直線的に移動します。そのため、高度な部品回転なしでは、複雑な内部形状や深く窪んだ部分を均一にコーティングするのは困難です。

基板の前処理が重要

PVDコーティングの性能は、表面への密着性に完全に依存します。基板は、真空チャンバーに入る前に、油分、酸化物、汚染物質が完全に除去されている必要があり、製造プロセスに重要なステップを追加します。

温度は制限要因となる可能性がある

PVDプロセスはかなりの熱を発生させます。これは密度の高いコーティングの作成に役立ちますが、特定のプラスチックや低温の金属など、温度に敏感な材料にとっては問題となる可能性があり、反りや変形を引き起こす可能性があります。

目標に合わせた適切な選択

PVDを使用するかどうかの決定は、解決する必要のある問題に完全に依存します。

- 主な焦点が工具寿命の延長である場合: PVDは、切削工具や成形工具の硬度と潤滑性を向上させるための主要なソリューションです。

- 主な焦点が生体適合性である場合: PVDは、医療用インプラントや器具に不活性でFDA準拠のバリアを提供します。

- 主な焦点が耐久性のある装飾仕上げである場合: PVDは、塗料や従来のめっきよりもはるかに優れた耐傷性を備えた幅広い色を提供します。

- 主な焦点が耐食性または耐熱性である場合: PVDは、過酷な環境下でコンポーネントを保護する、高密度で非多孔質のバリアを作成します。

最終的に、PVDは、材料をその核となる強度とコストに基づいて選択し、その環境の特定の要求に合わせて表面を正確に設計できるようにします。

要約表:

| 応用分野 | 主な利点 | 一般的なPVDコーティング |

|---|---|---|

| 機械工具 | 極度の硬度と耐摩耗性 | 窒化チタン(TiN)、炭窒化チタン(TiCN) |

| 医療機器 | 生体適合性と耐食性 | チタン、窒化ジルコニウム |

| 航空宇宙および自動車 | 高温耐性と耐酸化性 | 窒化クロム(CrN)、窒化アルミニウムチタン(AlTiN) |

| 装飾仕上げ | 耐傷性および耐変色性 | 窒化ジルコニウム(金色用)、炭窒化チタン(ローズ/黒色用) |

高性能PVDコーティングでコンポーネントの性能向上にご興味がありますか?

KINTEKでは、表面工学のための高度なラボ機器と消耗品の専門家です。切削工具、医療用インプラント、耐久性のある装飾仕上げを開発しているかどうかにかかわらず、当社のPVDソリューションは、優れた硬度、耐摩耗性、生体適合性の達成に役立ちます。

当社の専門知識がお客様の製品の寿命と性能をどのように延長できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート