要するに、物理蒸着(PVD)は、幅広い産業で高性能薄膜を適用するための基礎となる技術です。その用途は、航空宇宙やマイクロエレクトロニクスから医療機器や産業用工具にまで及び、耐久性を高め、特定の光学的または電気的特性を追加し、過酷な環境から部品を保護するために使用されます。

PVDの核となる価値は、真空中で基板上に非常に純粋で緻密な高性能薄膜を堆積できることにあります。この膜の特性を制御できることが、高度な部品を製造するために不可欠な理由です。

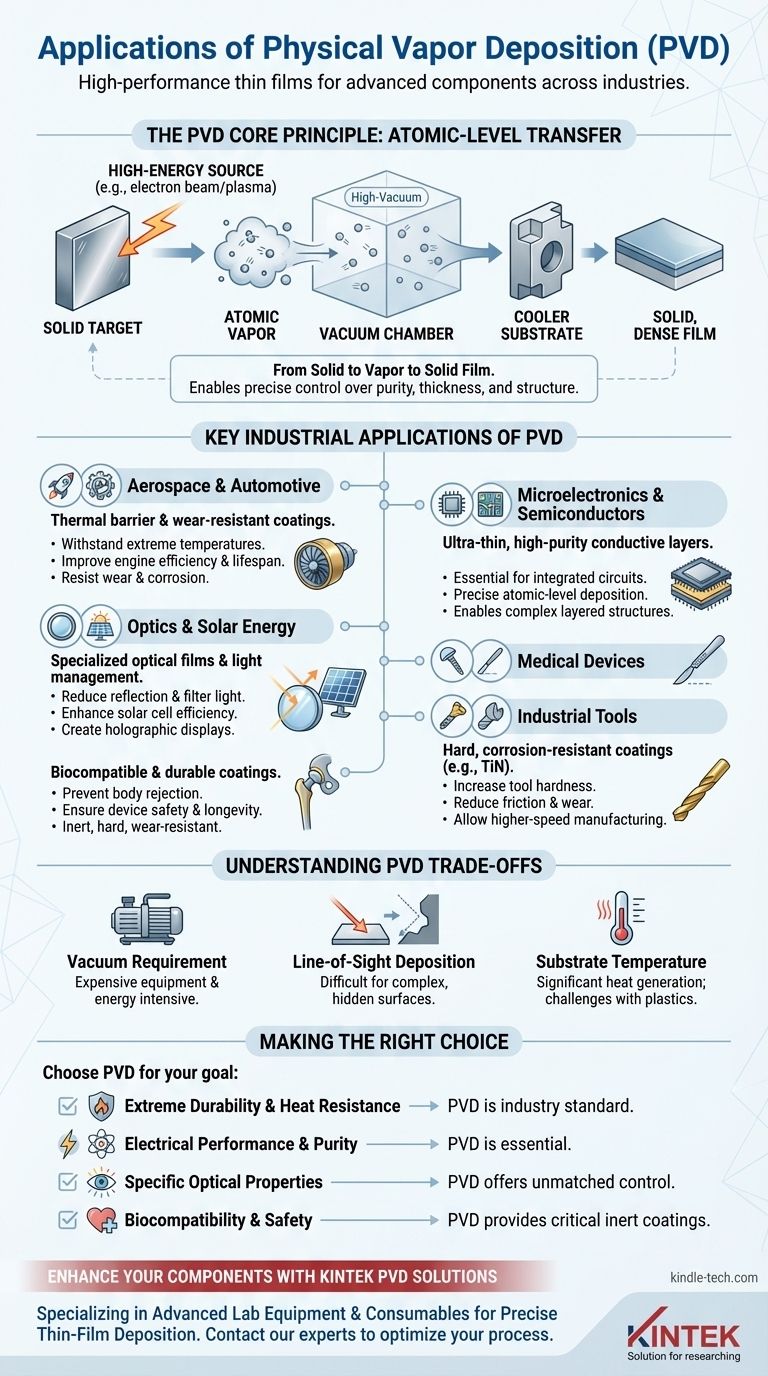

核心原理:PVDが非常に多用途である理由

物理蒸着は、基本的に材料を原子レベルで転送するプロセスです。化学反応を起こさずに、材料が固体から蒸気、そして再び固体へと物理的状態を変化させるため、「物理的」プロセスと呼ばれます。

固体から蒸気へ

このプロセスは、堆積される材料(ターゲットとして知られる)を含む高真空チャンバー内で始まります。電子ビームやプラズマなどの高エネルギー源が、ターゲットに莫大な力で衝突します。

このエネルギーは、固体材料を直接蒸気に変換し、個々の原子または分子を放出します。

蒸気から固体膜へ

これらの蒸発した原子は真空チャンバー内を移動し、コーティングされる物体(基板と呼ばれる)に衝突します。より低温の基板に接触すると、蒸気は急速に凝縮し、薄く、緻密で、密着性の高い固体膜を形成します。

このプロセス全体により、コーティングの純度、厚さ、構造を驚くほど正確に制御できます。

PVDの主要な産業用途

PVDの精度により、エンジニアは特定の性能目標に合わせて表面特性を調整できます。この多用途性により、PVDはほぼすべてのハイテク産業で採用されています。

航空宇宙および自動車

航空宇宙分野では、PVDはエンジン部品に緻密な耐熱性コーティングを施すために使用されます。これらの膜は熱障壁として機能し、部品が極端な温度に耐えることを可能にし、エンジンの効率と寿命を向上させます。

自動車部品の場合、PVDは摩耗や腐食に耐える耐久性のあるコーティングを提供し、重要な部品の寿命を延ばします。

マイクロエレクトロニクスおよび半導体

集積回路および半導体の製造は、PVDに大きく依存しています。微細な回路を構築するために必要な超薄型で高純度の導電性金属層を堆積するために使用されます。

その精度は、最新のマイクロプロセッサやメモリチップに見られる複雑な多層構造を作成するために不可欠です。

光学および太陽エネルギー

PVDは、レンズ、ガラス、ソーラーパネルに特殊な光学膜を適用するために使用されます。これらのコーティングは、反射を低減したり、特定の波長の光をフィルタリングしたり、ソーラーセルでは光吸収を強化して効率を向上させたりすることができます。

また、ホログラフィックディスプレイやその他の高度な光学部品の作成にも使用されます。

医療機器

医療用インプラントや手術器具にとって、生体適合性と耐久性は非常に重要です。PVDは、体による拒絶反応を防ぎ、デバイスの寿命と安全性を確保する、不活性で硬く、耐摩耗性のコーティングを適用するために使用されます。

産業用工具

最も一般的な用途の1つは、切削工具、ドリル、金型に硬質で耐腐食性のコーティングを施すことです。窒化チタン(TiN)のようなコーティングは、工具の硬度と潤滑性を劇的に向上させ、摩耗を低減し、高速製造操作を可能にします。

トレードオフを理解する

PVDは強力ですが、万能な解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

真空の要件

PVDプロセス全体は、高真空チャンバー内で行う必要があります。この装置は高価であり、かなりのエネルギーを必要とするため、電気めっきのような従来のコーティング方法よりもコストがかかります。

視線方向の堆積

ほとんどのPVDプロセスは「視線方向」であり、蒸発した原子はターゲットから基板まで直線的に移動します。このため、隠れた表面や深い隙間のある複雑な三次元形状に均一なコーティングを施すことが困難になる場合があります。

基板温度

PVDプロセスはかなりの熱を発生させるため、プラスチックのような温度に敏感な基板にとっては制限となる可能性があります。低温PVDプロセスも存在しますが、それらには独自の工学的課題があります。

目標に合った適切な選択をする

コーティング技術の選択は、コンポーネントの主要な性能要件に完全に依存します。

- 極端な耐久性と耐熱性が主な焦点である場合:PVDは、航空宇宙部品や高性能切削工具の業界標準です。

- 電気的性能と純度が主な焦点である場合:PVDは、半導体やマイクロエレクトロニクスに必要な正確で薄い導電性膜を堆積するために不可欠です。

- 特定の光学特性が主な焦点である場合:PVDは、レンズやソーラーセル用の反射防止膜や光フィルタリング膜を適用するために比類のない制御を提供します。

- 生体適合性が主な焦点である場合:PVDは、医療用インプラントや手術器具に不可欠な不活性で安全かつ耐久性のあるコーティングを提供します。

最終的に、PVDは、優れた性能を達成するために原子レベルで材料を設計するための基礎となる技術です。

要約表:

| 産業 | 主要なPVD用途 | 主な利点 |

|---|---|---|

| 航空宇宙および自動車 | エンジン部品の熱障壁コーティング | 極端な耐熱性および耐久性 |

| マイクロエレクトロニクス | 回路用導電層 | 高純度、精密な薄膜 |

| 光学および太陽エネルギー | 反射防止膜および光吸収膜 | 強化された光学性能および効率 |

| 医療機器 | インプラントの生体適合性コーティング | 耐摩耗性および安全性 |

| 産業用工具 | 窒化チタン(TiN)などの硬質コーティング | 工具の硬度および寿命の向上 |

高性能PVDコーティングで部品を強化する準備はできていますか?

KINTEKでは、精密な薄膜堆積のための高度な実験装置と消耗品を専門としています。最先端の半導体、耐久性のある航空宇宙部品、または命を救う医療機器を開発しているかどうかにかかわらず、当社のソリューションは業界の厳しい要求を満たすように設計されています。

提供するもの:

- 研究開発および生産用の最先端PVDシステム。

- コーティングプロセスを最適化するための専門的な技術サポート。

- 一貫した結果を得るための高純度ターゲットと消耗品。

当社の専門知識がお客様の優れた材料性能の達成にどのように役立つか、ぜひご相談ください。今すぐ当社のチームにお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置