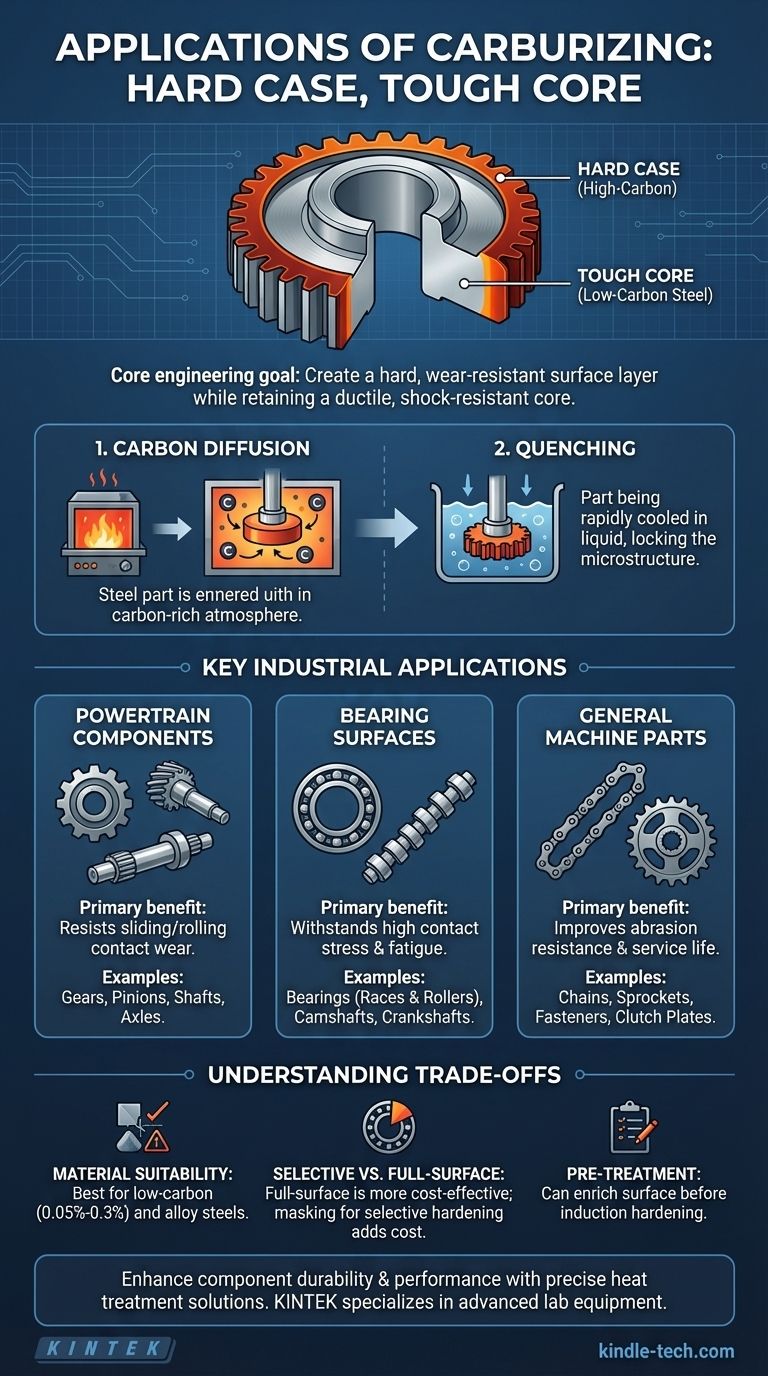

浸炭処理とは、本質的にケース硬化プロセスであり、靭性の高い低炭素鋼で作られた部品の表面に、硬く耐摩耗性のある層を施すために使用されます。この技術は主に、高い表面圧力と摩擦に耐えながら、延性があり衝撃に強いコアを維持する必要がある部品に適用されます。一般的な例としては、ギア、ベアリング、カムシャフト、トランスミッションシャフトなどがあります。

浸炭処理の主な用途は、単一の低炭素鋼部品から複合材料のような部品を作り出すことです。つまり、外側には耐摩耗性のための高炭素の「ケース」を、内側には靭性と延性のための低炭素の「コア」を作り出します。

エンジニアリング上の目標:硬いケースと靭性の高いコア

浸炭処理の価値は、単一の部品内に2つの異なる材料特性を作り出す能力にあります。これは、要求の厳しい機械的用途において極めて重要です。

この二面性をどのように達成するか

浸炭処理では、低炭素鋼部品を炭素が豊富な雰囲気中で加熱します。炭素原子が鋼の表面に拡散し、外層の炭素含有量を大幅に増加させます。

この拡散工程の後、部品は焼入れ(急冷)されます。この最終工程により、新しく炭素が豊富になった微細構造が固定され、「ケース」として知られる非常に硬い表面層が形成され、影響を受けなかった内部は「コア」として残ります。

結果として得られる利点

最終的な部品は、摩耗、研削、表面疲労に耐えることができる硬いケースを持ちます。同時に、靭性の高いコアは延性を保ち、破壊されることなく衝撃荷重を吸収することができます。

主要な産業用途

この独自の二重特性により、浸炭処理は自動車や航空宇宙産業をはじめとするさまざまな産業の重要部品の製造に不可欠となっています。

高摩耗のパワートレイン部品

直接的な金属同士の接触を介して動力を伝達する部品は、浸炭処理に大きく依存しています。このプロセスは、摩擦による早期故障を防ぐために必要な表面耐久性を提供します。

例としては以下が挙げられます。

- ギアおよびピニオン: ギア歯の絶え間ない摺動および転動接触に耐えます。

- シャフトおよびアクスル: ねじり応力に耐えながら、ベアリングやシールとの接触点の摩耗を防ぎます。

高衝撃のベアリング表面

高い接触応力と転動摩擦にさらされる部品は、浸炭処理の理想的な候補です。硬いケースは表面のへこみや疲労を防ぎます。

例としては以下が挙げられます。

- ベアリング(レースおよびローラー): 変形することなく、巨大な繰り返し荷重に耐えます。

- カムシャフトおよびクランクシャフト: リフター、フォロワー、コンロッドからの摩耗に耐えます。

一般的な機械部品

浸炭処理は、表面の耐久性が主要な懸念事項となる他の幅広い機械部品にも使用されています。

例としては以下が挙げられます。

- チェーンおよびスプロケット: 研削や摩擦に耐えます。

- クラッチプレートおよびファスナー: 疲労寿命と摩耗特性を向上させます。

トレードオフの理解

浸炭処理は強力ですが、万能の解決策ではありません。その適用は、特定の材料および設計上の制約によって規定されます。

材料の適合性は万能ではない

浸炭処理は、特に低炭素鋼および合金鋼(通常、炭素含有量は0.05%から0.3%)向けに設計されています。すでに全体焼入れに必要な炭素を十分に持っている中炭素鋼や高炭素鋼には効果がありません。

選択的表面硬化 対 全面表面硬化

このプロセスは、部品の全表面を硬化させる場合に最も費用対効果が高くなります。特定の領域を「ストップオフ」塗料でマスキングして炭素拡散を防ぐことは可能ですが、プロセスにかなりの労力とコストが追加されます。

前処理ステップ

一部の用途では、浸炭処理が最終工程ではありません。これは、より局所的な硬化プロセス(例:誘導焼入れ)が実行される前に、部品の表面を炭素で強化するために使用されることがあります。

用途に最適な選択を行う

熱処理プロセスを選択するには、方法をエンジニアリング目標に合わせる必要があります。

- 主な焦点が、衝撃荷重がかかる部品の優れた耐摩耗性と耐疲労性にある場合: 浸炭処理は、ギアなどの低炭素鋼部品に必要な硬いケースと靭性の高いコアを作成するための理想的な選択肢です。

- 主な焦点が、大量生産部品の費用対効果の高い硬化にある場合: 浸炭処理は高度に自動化されており、よく理解されているため、部品の全バッチを処理するための優れた選択肢となります。

- 主な焦点が、高度に選択的または局所的な硬化にある場合: 表面全体を浸炭処理することが許容できるかどうかを検討してください。そうでない場合、マスキングはコストがかかる可能性があり、代替方法の方が効率的かもしれません。

浸炭処理の原理を理解することで、優れた長寿命と性能を持つ部品を設計・製造することができます。

要約表:

| 応用カテゴリ | 主な例 | 主な利点 |

|---|---|---|

| パワートレイン部品 | ギア、ピニオン、アクスル | 摺動・転動接触摩耗への耐性 |

| ベアリング表面 | ベアリング、カムシャフト、クランクシャフト | 高い接触応力と疲労への耐性 |

| 一般的な機械部品 | チェーン、スプロケット、ファスナー | 耐摩耗性と耐用年数の向上 |

部品の耐久性と性能を向上させる必要がありますか?

KINTEKでは、浸炭処理のような精密な熱処理プロセスに必要な高度なラボ機器と消耗品の提供を専門としています。ギア、ベアリング、その他の重要部品を開発しているかどうかにかかわらず、当社のソリューションは、硬く耐摩耗性のあるケースと靭性の高い延性のあるコアの完璧なバランスを達成するのに役立ちます。

お客様の研究所のニーズをどのようにサポートできるかについて話し合いましょう。 今すぐ専門家にご連絡いただき、用途に合った適切な機器を見つけてください!

ビジュアルガイド