要するに、物理気相成長法(PVD)が化学気相成長法(CVD)よりも優れている主な利点は、動作温度が大幅に低いことと、基材の元の表面仕上げを正確に再現できることです。これにより、PVDは熱に敏感な材料や、後処理なしで特定の仕上げを維持することが不可欠な部品のコーティングに理想的です。

PVDとCVDの選択は、根本的なトレードオフにかかっています。PVDは、直線的な(ライン・オブ・サイト)用途において低温と優れた仕上げ制御を提供しますが、CVDは高温要件にもかかわらず、複雑で非直線的な(非ライン・オブ・サイト)形状の均一なコーティングに優れています。

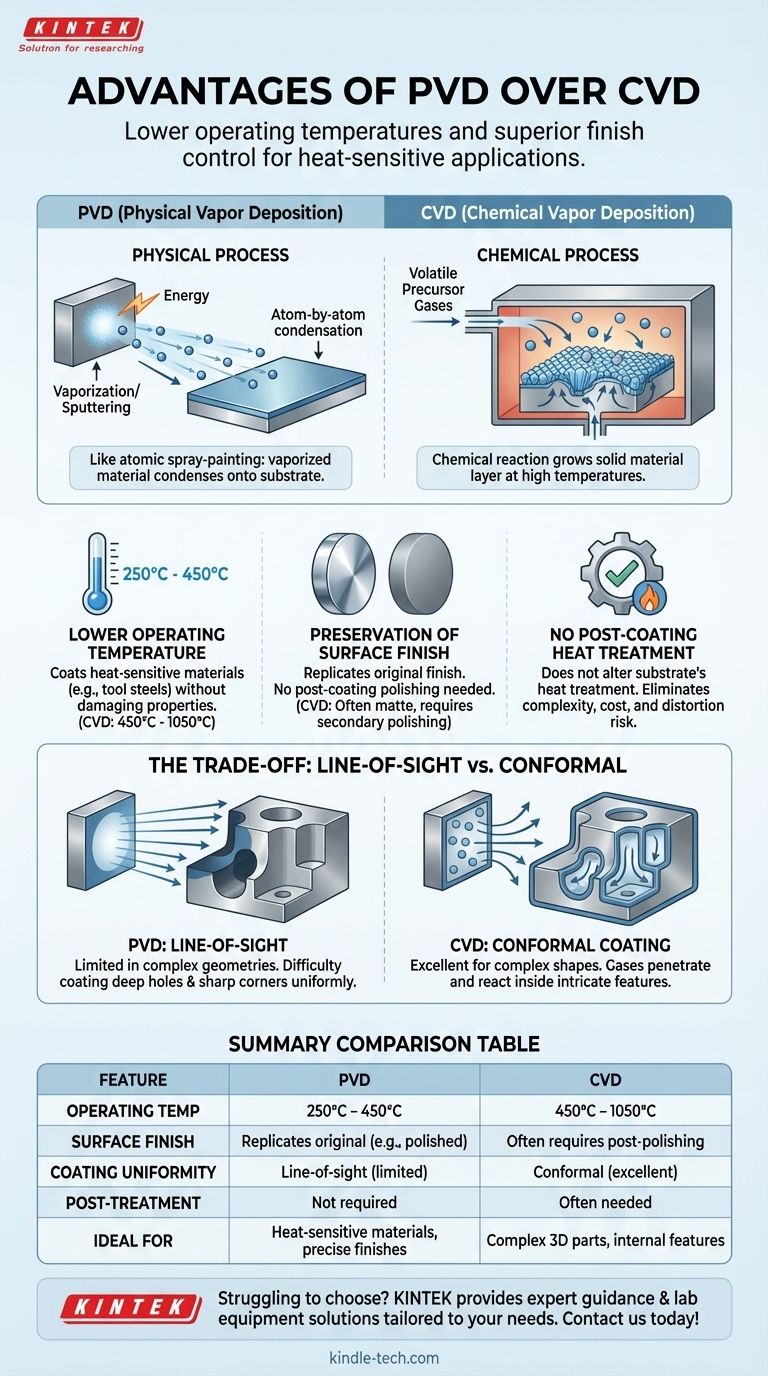

根本的なプロセスの違い

利点を理解するには、これらのプロセスがどのように異なるかを認識することが重要です。これらは単なる同じ技術のバリエーションではなく、薄膜堆積に対する根本的に異なるアプローチです。

PVD:物理プロセス

PVDは物理プロセスです。固体または液体の原料を取り出し、物理的な手段(加熱やスパッタリングなど)で気化させ、その蒸気を基材表面に原子レベルで凝縮させます。

原子レベルでのスプレー塗装のようなものだと考えてください。この場合の「塗料」は気化された金属またはセラミックです。

CVD:化学プロセス

CVDは化学プロセスです。揮発性の前駆体ガスを反応チャンバーに導入します。これらのガスは分解し、非常に高温に加熱された基材と反応して、その表面に新しい固体材料層を形成します。

これは、基材上に結晶層を成長させることに似ており、最終的なコーティングは化学反応の結果として得られます。

PVDの主な利点の解説

PVDの物理的な性質と低温動作は、CVDの高温化学反応と比較して明確な運用の利点をもたらします。

低い動作温度

PVDプロセスは通常、250°Cから450°Cの範囲で、はるかに低い温度で実行されます。

これは大きな利点です。なぜなら、多くの場合450°Cから1050°Cで動作するCVDの激しい熱に耐えられない材料のコーティングを可能にするからです。

これにより、PVDは、その基本的な特性(焼き戻しなど)がCVDの熱によって損なわれる可能性のある多くの硬化工具鋼、合金、その他の材料を含む、より幅広い基材に適しています。

表面仕上げの保持

PVDコーティングは部品の元の表面仕上げを再現します。高度に研磨された部品をPVDでコーティングすると、結果は高度に研磨されたコーティングになります。

対照的に、CVDは化学的成長プロセスにより、しばしば鈍いまたはマットな仕上がりになります。CVDコーティングされた部品で研磨された仕上げを実現するには、通常、費用と時間がかかる二次的な研磨工程が必要です。

コーティング後の熱処理が不要

PVDは低温プロセスであるため、下地基材の熱処理を変更しません。

高温CVDでコーティングされた部品は、望ましい硬度と機械的特性を回復させるために、コーティング後に再度熱処理が必要になることが多く、複雑さ、コスト、および部品の歪みのリスクが増加します。

トレードオフの理解:CVDの利点

客観的な決定を下すためには、PVDが劣り、CVDが優れている点を理解することが不可欠です。PVDの主な制限は、ソースから基材への直接的な経路に依存していることです。

PVDのライン・オブ・サイトの制限

PVDはライン・オブ・サイト(直線的)プロセスです。コーティング材料は、ソースからコーティングされる部品へ直線的に移動します。

これは、深い穴、鋭い内側の角、またはその他の複雑な「影になった」幾何学的特徴を均一にコーティングすることが非常に困難であることを意味します。

CVDのコンフォーマルコーティングの利点

CVDはライン・オブ・サイトに制限されません。前駆体ガスはチャンバー全体に流れ込み拡散するため、複雑な形状や内部の空洞の内部に浸透して反応することができます。

その結果、PVDでは達成できない、最も複雑な表面でも均一なコンフォーマルコーティングが得られます。

目的に合った正しい選択をする

選択は、材料、形状、および目的の結果の特定の要件に完全に依存します。

- 熱に敏感な材料のコーティングが主な焦点である場合: 基材を損傷する高温を回避できるため、PVDが明確な選択肢です。

- 特定の表面仕上げ(研磨済みやテクスチャード加工など)の保持が主な焦点である場合: 二次加工を必要とせずに元の表面を直接再現するため、PVDが優れています。

- 深い穴や内部チャネルを持つ複雑な部品を均一にコーティングすることが主な焦点である場合: 非ライン・オブ・サイトのガスベースの堆積プロセスであるため、CVDのみが実行可能なオプションです。

最終的に、適切なコーティング技術の選択は、プロセスの固有の強みを、アプリケーションの譲れない要求事項と一致させることを必要とします。

要約表:

| 特徴 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| 動作温度 | 250°C - 450°C | 450°C - 1050°C |

| 表面仕上げ | 元の仕上げを再現(例:研磨済み) | コーティング後の研磨が必要になることが多い |

| コーティングの均一性 | ライン・オブ・サイト(複雑な形状では限定的) | コンフォーマル(複雑な形状に優れる) |

| コーティング後の処理 | 不要 | 基材の特性を回復させるためによく必要 |

| 最適な用途 | 熱に敏感な材料、精密な仕上げ | 内部特徴を持つ複雑な3D部品 |

研究室のコーティングニーズに関して、PVDとCVDのどちらを選ぶか迷っていますか? KINTEKは、ラボ機器と消耗品の専門家であり、特定のアプリケーションに合わせて調整された専門的なガイダンスとソリューションを提供します。デリケートな材料のためのPVDの低温精度が必要な場合でも、複雑な部品のためのCVDの均一な被覆が必要な場合でも、当社のチームが最適な結果を達成できるようお手伝いします。お客様のプロジェクトについてご相談いただき、研究室に最適なコーティング技術を見つけるために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート