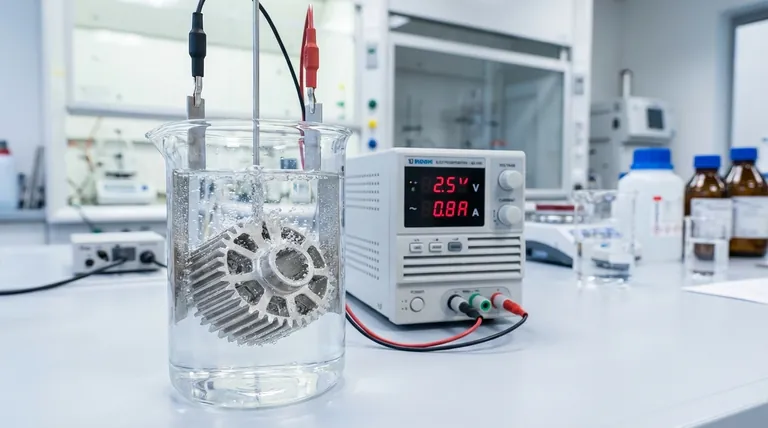

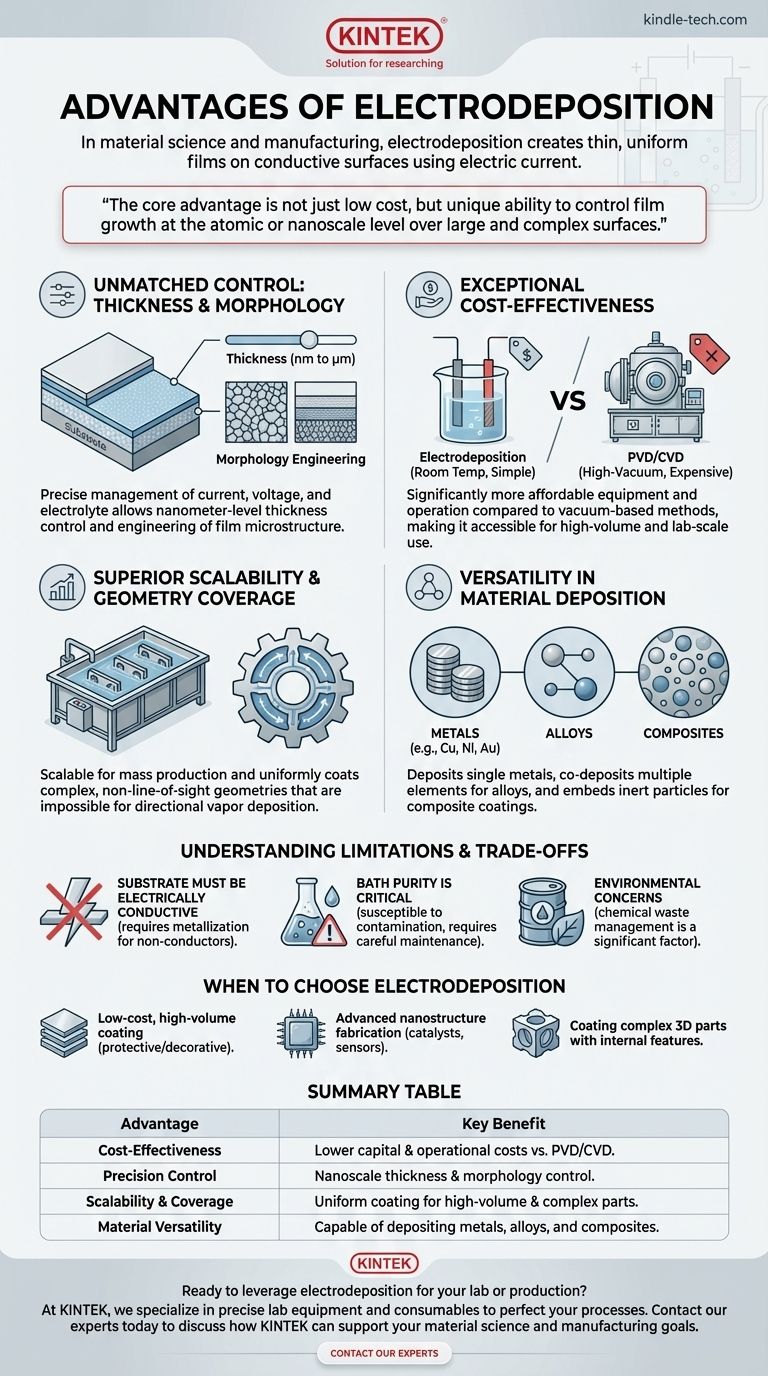

材料科学および製造において、電気めっきは、精度、費用対効果、スケーラビリティという独自の組み合わせを提供します。この電気化学プロセスは、電解液に電流を流すことにより、導電性表面に薄く均一な膜を形成することを可能にし、金属、合金、複合材料などの材料の制御された堆積を可能にします。

電気めっきの主な利点は、その低コストだけではありません。大規模で複雑な表面において、原子またはナノスケールレベルで膜の成長を制御できる独自の能力です。これは、はるかに高価な真空ベースの技術にのみ可能であった能力です。

電気めっきの主な利点

工業分野では電気めっきと呼ばれることが多い電気めっきは、それが提供する精密な電気化学的制御からその力を引き出します。この制御は、エンジニアや研究者にとっていくつかの重要な利点につながります。

厚さと形態に対する比類のない制御

電流密度、電圧、電解液組成などのパラメータを慎重に管理することで、堆積速度を直接制御できます。これにより、数ナノメートルから数マイクロメートルまでの厚さの膜を非常に均一に作成できます。

このプロセスは厚さだけではありません。膜の微細構造、つまり形態のエンジニアリングを可能にします。ナノ構造膜の作成、結晶粒径の制御、さらには堆積条件をリアルタイムで変更することにより、多層構造(ナノラミネート)を堆積させることもできます。

並外れた費用対効果

物理蒸着(PVD)や化学蒸着(CVD)などの代替薄膜堆積方法と比較して、電気めっきは大幅に手頃な価格です。必要な装置は比較的単純で、室温またはその付近で動作し、高価な高真空チャンバーを必要としません。

この低い設備投資と運用コストにより、大量の工業生産と探索的なラボスケールの研究の両方にとってアクセスしやすい技術となっています。

優れたスケーラビリティと形状の被覆性

電気めっきは本質的にスケーラブルなプロセスです。めっき浴の化学組成が最適化されると、非常に広い表面積を同時にコーティングするために適用でき、大量生産に理想的です。

さらに、堆積は液体電解液から行われるため、このプロセスは、複雑な非視線形状の部品を均一にコーティングできます。方向性蒸着技術では到達できない、複雑な形状、くぼんだ領域、内部表面の被覆に優れています。

材料堆積における多様性

銅、ニッケル、金などの単一金属の堆積と一般的に関連付けられていますが、この技術は非常に用途が広いです。複数の元素を共堆積させて、特定の機械的または化学的特性を持つ合金を形成するように適合させることができます。

電解液中に不活性粒子(セラミックスなど)を懸濁させることにより、複合コーティングを形成することもでき、成長する金属膜に粒子を埋め込み、耐摩耗性や硬度などの特性を向上させることができます。

制限とトレードオフの理解

普遍的に優れた技術はありません。電気めっきを効果的に活用するには、その固有の制約を理解することが重要です。

材料と基板の制約

最も重要な制限は、基板が導電性である必要があることです。めっき前に非導電性表面(プラスチックなど)を金属化する技術は存在しますが、プロセスに余分な複雑なステップが追加されます。

さらに、電解液からうまく還元できる材料のみが堆積できます。これにより、多くの材料が除外され、アルミニウムやチタンのような高反応性金属を水溶液から堆積させることは非常に困難または不可能になる可能性があります。

純度と浴のメンテナンス

電解浴は、空気中のほこり、陽極溶解副生成物、化学分解による汚染を受けやすい開放系です。浴の純度と化学バランスを維持することは、一貫した高品質の堆積物を得るために不可欠です。

浴の化学組成を適切に管理できないと、最終膜に不純物が混入し、その機械的、電気的、または光学的特性が劣化する可能性があります。

環境および安全に関する懸念

多くの従来の高性能めっき浴は、酸性、アルカリ性、または有毒な化学物質を使用しています。これらの化学廃棄物の管理と処分は、プロセス全体に考慮すべき重要な環境およびコスト要因です。

電気めっきを選択する場合

堆積技術の選択は、最終目標によって決定されるべきです。電気めっきは、いくつかの異なるシナリオで最適な選択肢です。

- 低コスト、大量コーティングが主な焦点である場合:電気めっきは、ファスナー、自動車用トリム、配管器具などの製品に保護または装飾的な金属層を適用するのに比類のないものです。

- 高度なナノ構造製造が主な焦点である場合:厚さと形態に対する精密な制御により、触媒、センサー、またはバッテリー電極用の材料を作成するための強力なツールとなります。

- 複雑な3D部品のコーティングが主な焦点である場合:内部チャネル、ねじ山、または均一な被覆が不可欠な複雑な表面特徴を持つコンポーネントには、電気めっきを使用してください。

最終的に、電気めっきは、バルク製造とナノスケールエンジニアリングの間に強力でアクセスしやすい架け橋を提供します。

まとめ表:

| 利点 | 主なメリット |

|---|---|

| 費用対効果 | PVD/CVD法と比較して、設備投資と運用コストが低い。 |

| 精密制御 | 高度な材料のためのナノスケールでの厚さおよび形態制御。 |

| スケーラビリティと被覆性 | 大量生産および複雑な3D部品への均一なコーティング。 |

| 材料の多様性 | 金属、合金、複合コーティングの堆積が可能。 |

研究室や生産ラインで電気めっきを活用する準備はできていますか?

KINTEKでは、電気めっきプロセスを完璧にするために必要な精密な実験装置と消耗品を提供することに特化しています。高度なナノ構造材料を開発している場合でも、複雑な部品のコーティング用途をスケールアップしている場合でも、当社の専門知識により、一貫した高品質の結果を確実に達成できます。

当社は、コスト、精度、スケーラビリティの間の重要なバランスを理解しています。お客様が堆積パラメータを最適化し、優れた性能のために浴の化学組成を維持できるようお手伝いいたします。

今すぐ専門家にお問い合わせください。KINTEKがお客様の材料科学および製造目標をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室および産業用途向けの白金シート電極

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用試験ふるいおよびふるい機

よくある質問

- 全PTFE電解セルの取り外し手順は?実験室の専門家向けの重要な安全対策

- 標準的な電解セルは、HER試験の精度をどのように確保しますか?信頼性の高いSnO2/MoS2触媒性能の達成

- 電気凝固に耐酸性、飛散防止性、透明な素材を使用する理由とは?リアクターの安全性と視認性を向上させる

- 三室H型電解セルの機能は何ですか?複雑な多段階電気化学反応を解き放つ

- インサイチュラマン分光用電解セルの標準的な容量はどのくらいですか?標準20mlとカスタムオプションを探る

- H型電解セルにおいて、イオン交換膜はどのように選択されますか?最適なイオン輸送と反応純度を確保するために

- 二重層水浴電解槽の一般的な容量と開口部の構成は?電気化学的セットアップを最適化する

- アニオン交換膜(AEM)の役割は何ですか?光電気化学システムの安全性と効率を高める