要するに、焼なましの主な利点は、内部応力を緩和し、材料の延性と加工性を高め、硬度を低下させることです。この基本的な熱処理は、製造プロセスによって硬化または応力を受けた金属の内部構造を効果的に「リセット」し、加工しやすく、使用時の信頼性を高めます。

焼なましの核心的な目的は、金属の特性を変えるだけでなく、製造の望ましくない副作用を元に戻すことです。これにより、材料はより均一で安定し、その後の加工や最終用途において予測可能になります。

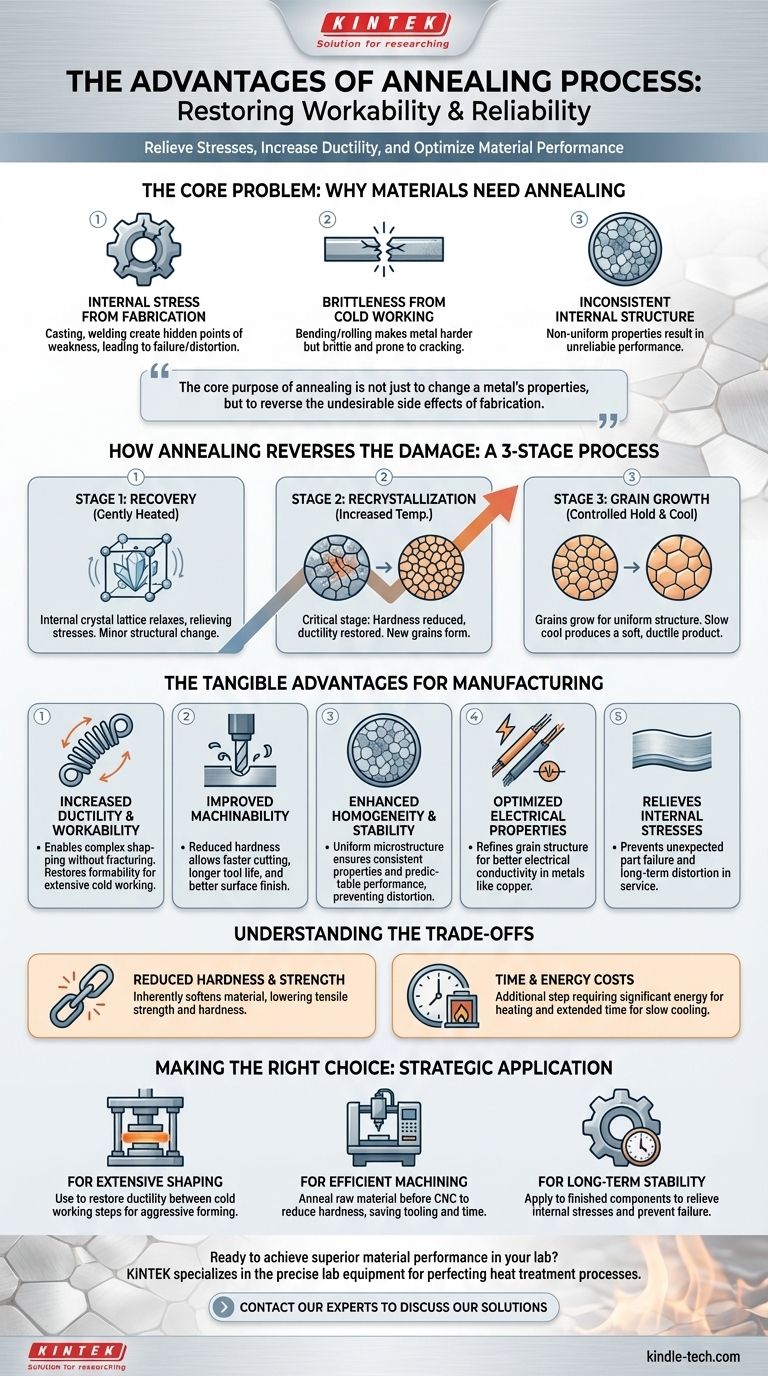

核心的な問題:なぜ材料には焼なましが必要なのか

鋳造、機械加工、冷間加工などの製造プロセスは金属の成形に不可欠ですが、重大な内部問題を引き起こします。焼なましは、これらの誘発された欠陥に対する解決策です。

製造による内部応力

鋳造、研削、溶接などのプロセスは、材料内に巨大な内部応力を生み出す可能性があります。これらの隠れた応力は弱点となり、時間の経過とともに予期せぬ部品の故障や変形につながる可能性があります。

冷間加工による脆性

室温で金属を曲げたり、圧延したり、引き抜いたりする(冷間加工)と、金属は硬く強くなります。しかし、これには代償が伴います。材料の延性が著しく低下し、脆くなり、さらに加工しようとするとひび割れしやすくなります。

不均一な内部構造

製造によって、不均一な、または「不均質な」内部構造が生じることもあります。この一貫性の欠如は、材料の特性が場所によって異なることを意味し、その性能を信頼できないものにします。

焼なましがどのように損傷を修復するか

焼なましプロセスは、金属の内部結晶構造を体系的に修復するために設計された、制御された3段階の熱処理です。

ステージ1:回復

材料がゆっくりと加熱されると、最初の段階で内部結晶格子が緩和されます。これにより、製造中に誘発された内部応力が緩和され、材料のより大きな構造は大きく変化しません。

ステージ2:再結晶

温度が特定の点まで上昇すると、古く、変形し、欠陥のある結晶粒が置き換えられます。新しい、ひずみのない結晶粒が形成され始め、このプロセスを再結晶と呼びます。これは、硬度が低下し、延性が回復する重要な段階です。

ステージ3:結晶粒成長

再結晶後、材料を焼なまし温度に保持することで、新しい結晶粒が成長します。加熱時間とその後の冷却速度を慎重に制御することで、エンジニアは最終的な結晶粒サイズに影響を与え、特定の機械的特性を達成することができます。ゆっくりとした冷却は、柔らかく延性のある最終製品を製造するために不可欠です。

製造における具体的な利点

内部構造を修復することで、焼なましは現代の生産にとって不可欠な、明確で実用的な利点をもたらします。

延性と加工性の向上

最も重要な利点は、延性の回復です。焼なましされた材料は、破断することなく曲げたり、伸ばしたり、複雑な形状に成形したりすることができ、そうでなければ不可能であった広範な冷間加工を可能にします。

被削性の向上

硬度が低下し、内部応力が緩和された材料は、はるかに機械加工しやすくなります。これにより、切削速度が向上し、工具寿命が延び、表面仕上げが向上するため、製造コストが直接削減されます。

均質性と安定性の向上

焼なましは、より均一で均質な微細構造を作り出します。これにより、材料の特性が部品全体で一貫していることが保証され、その後の熱処理中の変形を防ぎ、予測可能な性能を保証します。

電気特性の最適化

特定の金属、特に銅の場合、焼なましは結晶粒構造を洗練させ、電気伝導率を向上させることができます。これは、高品質の配線や電気部品を製造する上で重要な利点です。

トレードオフの理解

焼なましは非常に有益ですが、万能の解決策ではなく、重要な考慮事項が伴います。

硬度と強度の低下

焼なましの主な目的は、材料を軟化させることです。このプロセスは、本質的に材料の引張強度と硬度を低下させます。高い強度が必要な最終用途には望ましくない場合があります。

時間とエネルギーのコスト

焼なましは追加の製造工程です。炉内で材料を加熱するためにかなりのエネルギーを必要とし、特にゆっくりとした冷却段階では時間がかかるため、全体の生産コストとリードタイムが増加します。

プロセス制御が重要

焼なましの有効性は、温度と冷却速度の正確な制御に完全に依存します。不適切な実行は、過度の結晶粒成長など、材料の特性を損なう可能性のある望ましくない結果につながる可能性があります。

目標に合った適切な選択をする

焼なましを効果的に適用するには、プロセスを特定の製造目標に合わせる必要があります。

- 広範な成形が主な焦点の場合:冷間加工のステップ間で延性を回復させるために焼なましを使用し、ひび割れの危険なしに、より積極的な成形を可能にします。

- 効率的な機械加工が主な焦点の場合:CNC機械に到達する前に原材料を焼なましして硬度を下げ、工具コストと生産時間を節約します。

- 長期的な安定性が主な焦点の場合:完成部品の内部応力を緩和するために焼なましプロセスを適用し、使用中の変形や早期故障を防ぎます。

最終的に、焼なましは、応力を受け、脆く、加工が困難な材料を、安定し、延性があり、予測可能な製造資産に変える強力なツールです。

まとめ表:

| 利点 | 主なメリット |

|---|---|

| 内部応力の緩和 | 部品の故障や変形を防ぎます。 |

| 延性および加工性の向上 | ひび割れなしにさらなる冷間加工を可能にします。 |

| 被削性の向上 | 工具寿命を延ばし、生産コストを削減します。 |

| 均質性の向上 | 均一で予測可能な材料特性を生み出します。 |

| 電気特性の最適化 | 銅などの金属の導電率を向上させます。 |

研究室で優れた材料性能を達成する準備はできていますか?

焼なましプロセスは材料の信頼性を確保するために不可欠ですが、効果的であるためには精密な温度制御が必要です。KINTEKは、熱処理プロセスを完璧にするために必要な研究室設備と消耗品を専門としています。

私たちは、加工性を回復させ、被削性を向上させ、材料の長期的な安定性を保証する信頼性の高いツールを提供します。

今すぐ当社の専門家にお問い合わせください。当社のソリューションがお客様の製造結果をどのように向上させることができるかについてご相談ください。

ビジュアルガイド