要するに、トランスファー成形は、特にデリケートなインサートを持つ部品の場合、圧縮成形と比較して精度と設計の複雑さにおいて大幅な進歩をもたらします。しかし、これらの利点は、より高い金型投資と避けられない材料の無駄というコストを伴うため、普遍的な解決策というよりは、特定の用途に対する戦略的な選択となります。

トランスファー成形は、圧縮成形の単純さと射出成形の大量生産速度の中間に位置する重要なプロセスです。その核心的価値は、他の方法では製造が困難または不可能な、複雑で寸法安定性の高い熱硬化性部品を生産できる能力にあります。

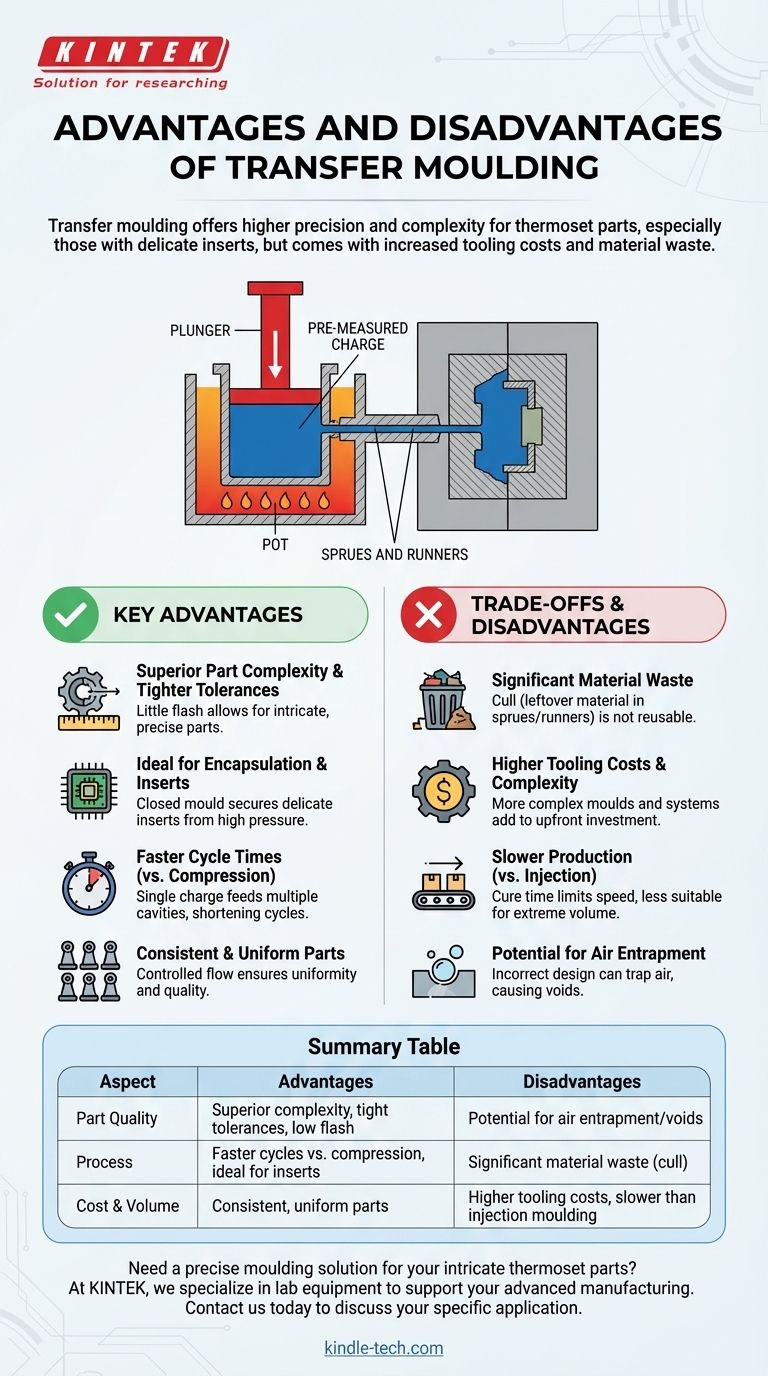

トランスファー成形の仕組み:基本

その利点と欠点を理解するためには、まずプロセスを理解する必要があります。材料を直接開いた金型キャビティに配置する圧縮成形とは異なり、トランスファー成形は異なるアプローチを使用します。

プロセスの概要

まず、あらかじめ計量された熱硬化性材料(チャージと呼ばれる)が、金型の一部である「ポット」として知られるチャンバーに配置されます。

金型が閉じられると、プランジャーが加熱され軟化した材料を、スプルーとランナーと呼ばれるチャネルを通って、閉じられた金型キャビティに押し込みます。

材料はキャビティを満たし、熱と圧力の下で硬化し、その後、完成品として取り出されます。

トランスファー成形の主な利点

この閉鎖金型プロセスの独自性が、その主な利点をもたらします。

優れた部品の複雑さとより厳しい公差

材料が完全に閉じられクランプされた金型に流れ込むため、バリ(パーティングラインから漏れ出す余分な材料)がほとんど発生しません。これにより、圧縮成形よりもはるかに複雑で寸法精度の高い部品を作成できます。

封止およびインサートに最適

トランスファー成形は、金属ピン、ねじ付きポスト、デリケートな電子部品などのあらかじめ配置されたインサートを持つ部品を作成するための最高の選択肢です。プラスチックが導入される前に金型が閉じられるため、インサートが固定され、圧縮成形の高い直接圧力によってずれるのを防ぎます。

圧縮成形よりも速いサイクルタイム

単一のチャージが使用されますが、ランナーシステムを介して複数のキャビティに同時に供給できます。ポットでのチャージの予熱と相まって、これにより、圧縮成形で個々のキャビティをロードする場合と比較して、部品あたりのサイクルタイムが短くなることがよくあります。

一貫した均一な部品

閉鎖金型プロセスは、材料がキャビティに一貫して流れることを保証します。これにより、均一性が高く、ボイドが少なく、密度が一定の部品が得られ、全体的な品質と再現性が向上します。

トレードオフと欠点の理解

完璧なプロセスはありません。トランスファー成形の利点をもたらす複雑さは、その主な欠点も引き起こします。

かなりの材料の無駄

ポット、スプルー、ランナーに残る材料(総称してカルトンと呼ばれる)は、プロセスの基本的な部分です。再溶解して再利用できない熱硬化性プラスチックの場合、このカルトンは純粋な材料の無駄であり、部品あたりのコストを直接増加させます。

より高い金型コストと複雑さ

トランスファー金型は、圧縮金型よりも設計と製造が複雑で高価です。独立したポット、プランジャー機構、精密に加工されたランナーシステムの必要性が、初期投資を増加させます。

射出成形よりも遅い生産速度

圧縮成形よりも速いものの、このプロセスは一般的に熱可塑性射出成形よりも遅いです。熱硬化性材料が金型内で硬化するのに必要な時間が、全体的な生産速度を制限するため、非常に大量の生産にはあまり適していません。

空気混入の可能性

金型とプロセスが正しく設計されていない場合、材料が流れ込む際にキャビティ内に空気が閉じ込められる可能性があります。これにより、最終部品にボイドや表面欠陥が生じる可能性があり、これを軽減するためには慎重な金型設計とプロセス制御が必要です。

プロジェクトに最適な選択をする

適切な成形プロセスを選択するには、部品の複雑さ、生産量、コスト制約のバランスを取る必要があります。

- 鋭い角と厳しい公差を持つ複雑な熱硬化性部品の製造が主な焦点である場合:トランスファー成形は、低バリ、閉鎖金型の性質により、優れた選択肢です。

- 電子部品を確実に封止したり、デリケートな金属インサートをオーバーモールドしたりすることが主な焦点である場合:トランスファー成形の穏やかで間接的な充填プロセスは、圧縮成形に比べて明確な利点があります。

- 少量生産で可能な限り低い金型コストで単純な形状を生産することが主な焦点である場合:圧縮成形がより経済的な選択肢となる可能性が高いです。

- 可能な限り低い単位コストで数百万個の熱可塑性部品を大量生産することが主な焦点である場合:熱可塑性射出成形は、速度と効率の業界標準であり続けます。

最終的に、トランスファー成形を選択することは、他のプロセスでは容易に提供できないレベルの精度と設計の自由を達成するための意図的なエンジニアリング上の決定です。

要約表:

| 側面 | 利点 | 欠点 |

|---|---|---|

| 部品品質 | 優れた複雑性、厳しい公差、低バリ | 空気混入/ボイドの可能性 |

| プロセス | 圧縮成形より速いサイクル、インサートに最適 | かなりの材料の無駄(カルトン) |

| コストと量 | 一貫した均一な部品 | より高い金型コスト、射出成形より遅い |

複雑な熱硬化性部品に精密な成形ソリューションが必要ですか?

トランスファー成形は、優れた寸法安定性を達成し、デリケートなインサートを封止するための戦略的な選択肢です。KINTEKでは、お客様の高度な製造および研究開発プロセスをサポートするための適切なラボ機器と消耗品を提供することに特化しています。

お客様のプロジェクト要件に対してトランスファー成形が最適なプロセスであるかどうかを判断するために、当社の専門家がお手伝いいたします。お客様の特定の用途と、当社がお客様のラボの成功をどのようにサポートできるかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- ラボ用ダブルプレート加熱プレス金型

- 赤外線加熱定量平板プレス金型

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- グローブボックス用実験室油圧プレスラボペレットプレス機

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

よくある質問

- IR分光法におけるKBr法とは何ですか?固体試料分析のためのガイド

- 全固体電池の組み立てにおいて、ラミネート工程に油圧プレスが必要な理由

- プレスの選び方:特定の運用ニーズに合わせたガイド

- 実験室用油圧プレスが電解質ペレット化に使用されるのはなぜですか?イオン伝導率を最大化する

- 油圧システムは熱くなると動作が遅くなるのはなぜですか?粘度低下と性能損失を解明する

- 油圧システムのメンテナンス要件は何ですか?最大限の稼働時間を実現するためのプロアクティブな戦略

- プレス加工とハンマー鍛造:金属成形ニーズに最適なのはどちらか?

- 鍛造ハンマーと鍛造プレスは何が違うのか?優れた金属部品のための衝撃力と圧力の比較