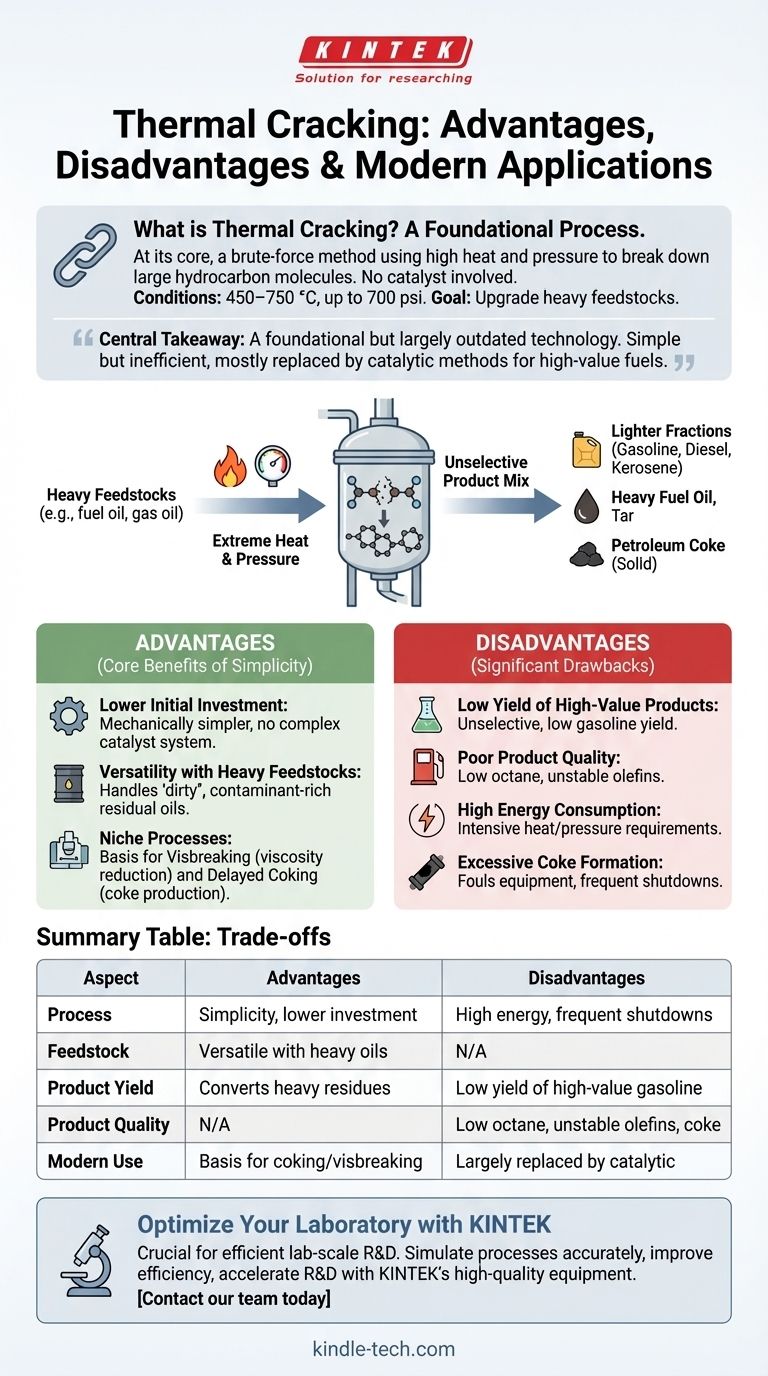

本質的に、熱分解は高温高圧を利用して大きな炭化水素分子を分解する、力任せの方法です。その主な利点は、プロセスの単純さと、非常に重質で低価値の原料を処理できることですが、主な欠点は、製品の品質が低く、ガソリンのような有用な製品の収率が低く、エネルギー消費が高いことです。

重要な点は、熱分解はガソリン生産のための基礎的ではあるものの、ほとんど時代遅れになった技術であるということです。その単純さは利点ですが、非効率性と生成物の品質の低さから、高価値燃料を生産するためのより高度な触媒法にほぼ完全に取って代わられています。

熱分解とは?基礎的なプロセス

熱分解は、原油からのガソリン生産量を増やすために開発された初期の方法の1つです。それは単純な原理で動作します。すなわち、極端な条件を適用して化学結合を切断させるというものです。

コアメカニズム:熱と圧力

このプロセスでは、重質炭化水素留分(燃料油や軽油など)を、かなりの圧力(最大700 psi)下で非常に高い温度(450〜750 °C)に加熱します。これらの過酷な条件が、大きな分子内の炭素-炭素結合を自発的に切断し、より小さく軽い分子に分解するために必要なエネルギーを提供します。触媒は関与しません。

主な目的:重質原料のアップグレード

基本的な目的は経済的です。すなわち、重質で低価値の炭化水素の流れを、より軽くて価値の高い製品に変換することです。これには、「バレル(原油)の底」からの物質をガソリン、ディーゼル、灯油の成分に変換することが含まれます。

生成物:非選択的な混合物

プロセスが非選択的であるため、多種多様な生成物が生じます。これには目的の軽い留分が含まれますが、かなりの量の重質燃料油、タール、および固体石油コークスも含まれます。生成されるガソリンは不安定なオレフィンを多く含み、オクタン価が非常に低くなります。

単純さという中心的な利点

ほとんど取って代わられてはいますが、熱分解の単純さは、特定のニッチな分野でプロセスのバリエーションが関連性を保ついくつかの重要な利点を提供します。

初期投資の低さ

最新の触媒ユニットと比較して、熱分解装置は機械的に単純です。触媒を扱うための複雑で高価な反応器-再生器システムを必要としないため、初期の設備投資を抑えることができます。

重質原料に対する多用途性

熱プロセスは、非常に重質で汚染物質が多い残渣油の処理に優れています。これらの「汚れた」原料は、流動接触分解(FCC)のような方法で使用されるデリケートな触媒をすぐに失活させたり「被毒」させたりするため、熱分解は実行可能な一次アップグレードステップとなります。

コークス化やビスブレーキングなどのニッチプロセス

熱分解の原理は、現代の重要なプロセスの基礎となっています。ビスブレーキングは、重質燃料油の粘度を下げて輸送しやすくするために使用される穏やかな形態です。遅延コークス化は、電極の製造に使用される貴重な固体製品である石油コークスの生産を最大化するために特別に設計された過酷な形態です。

重大な欠点の理解

熱分解の欠点は大きく、輸送燃料を生産するための主要な方法でなくなった主な理由です。

高価値製品の収率が低い

熱分解の「力任せ」な性質は正確ではありません。触媒法と比較してガソリンの収率が比較的低く、原料のより大きな部分が価値の低い重質油やコークスになります。

製品品質が低い

熱分解によって生成されたガソリンはオクタン価が非常に低く、大幅な追加処理なしには現代の高性能エンジンには適しません。不安定なオレフィンの高濃度は、生成物が時間の経過とともにガムや堆積物を形成する可能性があることも意味します。

高いエネルギー消費

反応に必要な極端な温度と圧力を維持するには、非常に多くのエネルギーが必要です。これにより、低温の触媒プロセスと比較して、高い運転コストと大きな環境負荷が生じます。

過剰なコークス生成

一般的で問題のある副産物は、硬い炭素質固体であるコークスです。コークス堆積物は反応器コイルや機器の内部を急速に汚染し、困難で時間のかかる洗浄手順のために頻繁なシャットダウンを余儀なくさせます。

目標への適用方法

これらのトレードオフを理解することは、現代の精製プロセスにおける熱プロセスの位置付けを認識するための鍵となります。

- 最も重質な残渣のアップグレードが主な焦点である場合:コークス化やビスブレーキングなどの熱プロセスは、「バレル(原油)の底」をより価値のある流れに変換するための業界標準のツールです。

- 高オクタン価ガソリンの最大化が主な焦点である場合:熱分解は間違った選択です。この目的のためには、流動接触分解(FCC)の方がはるかに効率的で、より高品質の製品を生産します。

- 基本的なアップグレードのための低コスト参入が主な焦点である場合:単純な熱ユニットが検討されるかもしれませんが、その高い運転コストと低価値の生成物のために、ほとんどの市場で経済的に困難です。

結局のところ、熱分解は精製技術における不可欠な第一歩であり、より効率的で正確な触媒プロセスの基礎を築いたものです。

要約表:

| 側面 | 利点 | 欠点 |

|---|---|---|

| プロセス | 単純さ、初期投資の低さ | 高いエネルギー消費、頻繁なシャットダウン |

| 原料 | 重質で汚染物質の多い油に対する多用途性 | 該当なし |

| 製品収率 | 重質残渣を軽い留分に変換する | 高価値ガソリンの収率が低い |

| 製品品質 | 該当なし | オクタン価が低い、不安定なオレフィン、コークス生成 |

| 現代の使用法 | コークス化およびビスブレーキングプロセスの基礎 | 燃料に関しては触媒分解に大部分が取って代わられている |

KINTEKで研究室の炭化水素処理を最適化

熱分解のような工業プロセスのトレードオフを理解することは、ラボスケールでの研究開発の効率化に不可欠です。重質原料の分析、新しい触媒方法の開発、または精製条件のシミュレーションのいずれであっても、適切な装置を持っていることが鍵となります。

KINTEKは、エネルギーおよび化学研究室のニーズに合わせて調整された高品質のラボ機器と消耗品を提供することに特化しています。私たちは以下の点であなたを支援できます:

- プロセスの正確なシミュレーション:基本的な熱反応器から高度な触媒システムまで。

- 効率の向上:過酷な条件向けに設計された正確な温度制御と耐久性のある機器により。

- 研究開発の加速:ダウンタイムを削減し、実験の再現性を高める信頼性の高いツールを提供することで。

私たちの専門知識が燃料技術の進歩におけるあなたの研究をサポートします。KINTEKのソリューションがあなたの特定の実験室の課題にどのように対応し、あなたの研究を前進させることができるかについて話し合うために、今すぐ当社のチームに連絡してください。

ビジュアルガイド

関連製品

- 実験室用脱脂・予備焼結用高温マッフル炉

- 縦型実験室管状炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉