本質的に、ホットスタンピングとは、成形と熱処理を意図的に組み合わせることで、並外れた強度を持つ鋼鉄部品を製造するプロセスです。その主な利点は、従来の冷間プレスでは不可能だった超高強度で軽量、かつ複雑な形状の部品を製造できることです。しかし、これらの利点は、初期投資の増加、プロセスの複雑化、サイクルタイムの長期化というコストを伴います。

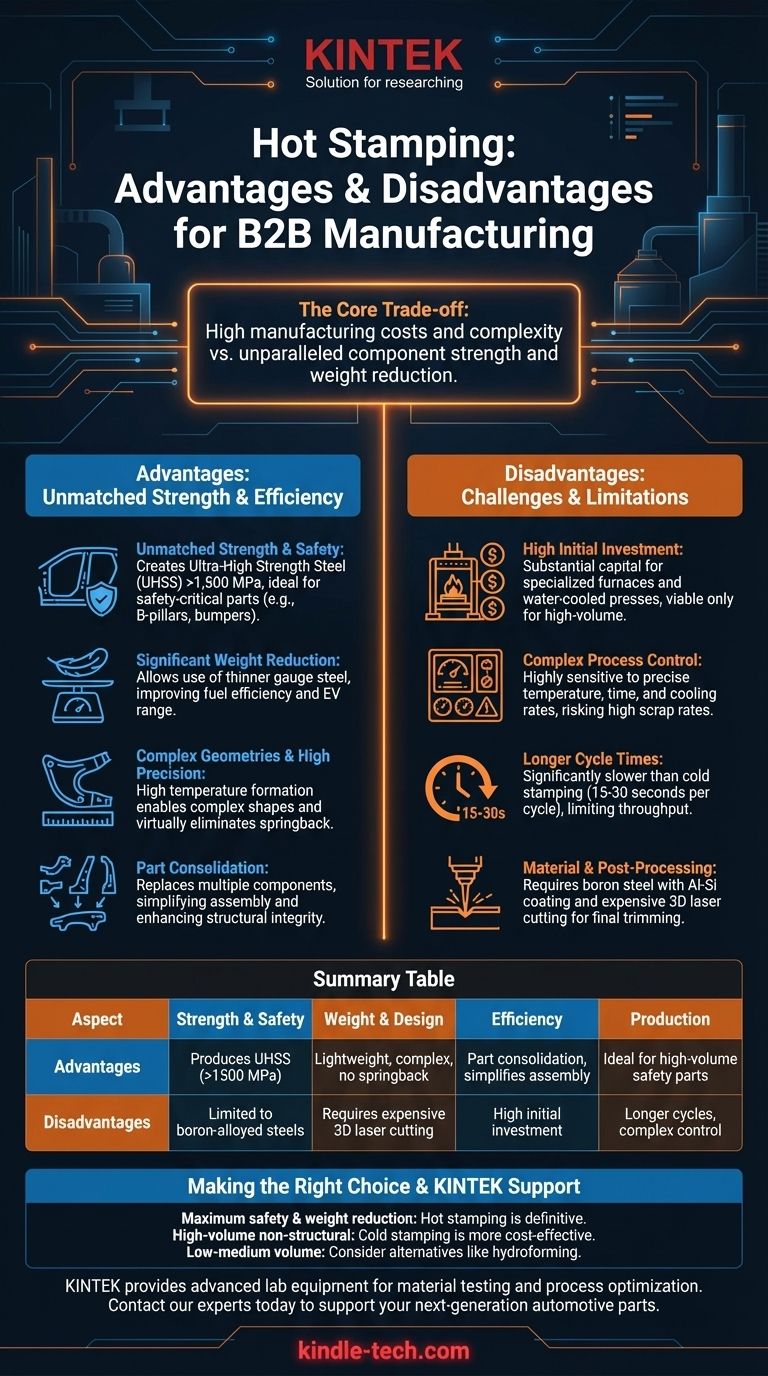

ホットスタンピングの使用を決定するかどうかは、重要なトレードオフにかかっています。つまり、比類のない部品強度と軽量化と引き換えに、より高い製造コストと複雑さを受け入れることです。これは安全上重要な部品にとって決定的な選択ですが、要求の少ない用途には非効率的です。

ホットスタンピングを選ぶ理由:主な利点

プレス硬化とも呼ばれるホットスタンピングは、金属を成形する単なる異なる方法ではなく、成形中にその特性を根本的に変化させる方法です。この独自の機能は、特に自動車産業において、いくつかの重要な利点をもたらします。

比類のない強度と安全性

このプロセスでは、ホウ素鋼のブランクを900℃以上に加熱し、成形した後、金型内で急速に焼入れします。この急速冷却により、鋼の微細構造はマルテンサイトに変化し、非常に硬く強靭な相となります。

その結果得られる部品は、引張強度が1,500 MPaを超える超高張力鋼(UHSS)の特性を備えています。これにより、Bピラー、ルーフレール、バンパーなど、重大な衝突衝撃に耐える必要のある自動車のセーフティケージ部品に理想的です。

大幅な軽量化

最終部品が非常に強靭であるため、エンジニアは従来の高張力鋼で必要とされるよりも薄いゲージの鋼を使用して設計することができます。

この材料厚の直接的な削減は、部品重量の大幅な減少につながります。自動車メーカーにとって、これは燃費の向上、あるいは電気自動車においてはバッテリー航続距離の延長に直結します。

高精度な複雑な形状

鋼をこのような高温で成形すると、非常に高い展延性(マリアビリティ)が得られます。これにより、冷間プレスでは破損したり裂けたりするような、深絞りの複雑な部品形状の作成が可能になります。

さらに、金型内焼入れプロセスは、冷間成形された金属が元の形状に部分的に戻ろうとする傾向であるスプリングバックを実質的に排除します。その結果、部品間の優れた寸法精度と一貫性が得られます。

部品の統合

単一の複雑な形状のホットスタンピング部品は、以前は溶接または固定されていた複数の弱く冷間プレスされた部品の集合体を置き換えることができます。

この統合により、部品総数が削減され、車両の組み立てプロセスが簡素化され、潜在的な故障箇所が排除され、構造的完全性がさらに向上します。

トレードオフと課題の理解

その利点は変革的であるものの、ホットスタンピングは要求が厳しく、高価なプロセスです。これらの欠点により、その独自の特性が厳密に要求されない多くの用途には不向きです。

高い初期投資

ホットスタンピングラインの設備投資は多額です。ブランクを加熱するための高温炉や、必要な焼入れ速度を達成するための水冷金型を備えたプレス機など、特殊な設備が必要です。

この高い参入障壁は、通常、数百万個の部品にコストを償却できる大量生産にのみこのプロセスが実行可能であることを意味します。

複雑なプロセス制御

プロセス全体は、プロセス変数に非常に敏感です。ブランクの温度、炉からプレスへの搬送時間、金型内の冷却速度は正確に制御されなければなりません。

わずかな逸脱でも、必要な機械的特性を満たさない部品が生じる可能性があり、プロセスが完全に最適化され監視されていない場合、高い不良率につながります。

長いサイクルタイム

毎分数十ストロークで稼働できる従来の冷間プレスと比較して、ホットスタンピングは著しく低速です。各ブランクを加熱し、焼入れのために金型内で保持する必要があるため、各サイクルにかなりの時間が追加されます。

一般的なホットスタンピングのサイクルタイムは15〜30秒の範囲であり、全体の生産スループットを制限します。

材料と後処理の制限

ホットスタンピングは、ほぼ独占的にホウ素合金鋼で使用されます。これらのブランクは、高温での深刻なスケールや酸化を防ぐために、特殊なアルミニウム-シリコン(Al-Si)コーティングを必要とします。

部品が硬化すると、従来の機械式金型でトリミングしたり穴を開けたりするには硬すぎます。このため、最終的なトリミングと穴あけには高価な3Dレーザー切断を使用する必要があり、さらなるコストと複雑さが加わります。

目標に合った適切な選択をする

適切な製造プロセスを選択するには、プロジェクトの主要な目的を明確に理解する必要があります。ホットスタンピングは特殊なツールであり、その適用は慎重に行うべきです。

- 車両の安全性と軽量化を最優先する場合:ホットスタンピングは、A/Bピラー、トンネル、バンパービームなどの重要な構造部品にとって、決定的でしばしば不可欠な選択肢です。

- 非構造部品の大量生産を最優先する場合:ドアパネル、フェンダー、または超高強度を必要としないブラケットなどの部品には、従来の冷間プレスがはるかに費用対効果が高く、高速です。

- 少量から中量生産またはプロトタイピングを最優先する場合:ホットスタンピングの法外な金型および設備コストは非現実的です。ハイドロフォーミングや先進高張力鋼からの製造などの代替方法を検討すべきです。

究極の性能とプロセス投資のバランスを理解することが、ホットスタンピングを効果的に活用するための鍵となります。

要約表:

| 側面 | 長所 | 短所 |

|---|---|---|

| 強度と安全性 | 衝突安全のためのUHSS部品(1500 MPa以上)を製造 | Al-Siコーティングを施したホウ素合金鋼に限定される |

| 重量と設計 | スプリングバックなしで軽量、複雑な形状を実現 | 後処理に高価な3Dレーザー切断が必要 |

| 効率 | 部品統合を可能にし、組み立てを簡素化 | 炉と水冷プレスに高い初期投資が必要 |

| 生産 | 大量生産の安全上重要な部品に最適 | サイクルタイムが長く(15-30秒)、プロセス制御が複雑 |

部品の強度と重量の完璧なバランスを達成する必要がありますか? KINTEKは、ホットスタンピングのような製造プロセスの開発と最適化に必要な高度な実験装置と消耗品を提供しています。研究開発であろうと品質管理であろうと、当社のソリューションは材料のテスト、条件のシミュレーション、精度の確保を支援します。今すぐ専門家にお問い合わせください。次世代の高性能自動車部品を製造する上で、お客様の研究所が果たす役割をどのようにサポートできるかをご確認ください。

ビジュアルガイド