本質的に、焼結とは、金属、セラミック、またはプラスチックの粒子を熱と圧力を用いて、材料の融点未満の温度で加熱し、固体で一貫性のある塊に結合させる熱処理プロセスです。これにより、個々の粒子が接触していた箇所に強力な結合が形成され、材料の強度、密度、その他の重要な特性が根本的に向上します。

焼結の主な利点は、極めて高い融点を持つ材料から、強力で、複雑で、寸法精度の高い部品を作成できる能力であり、大量生産や3Dプリンティングなどの先進的な用途にとってコスト効率の高いソリューションとなります。

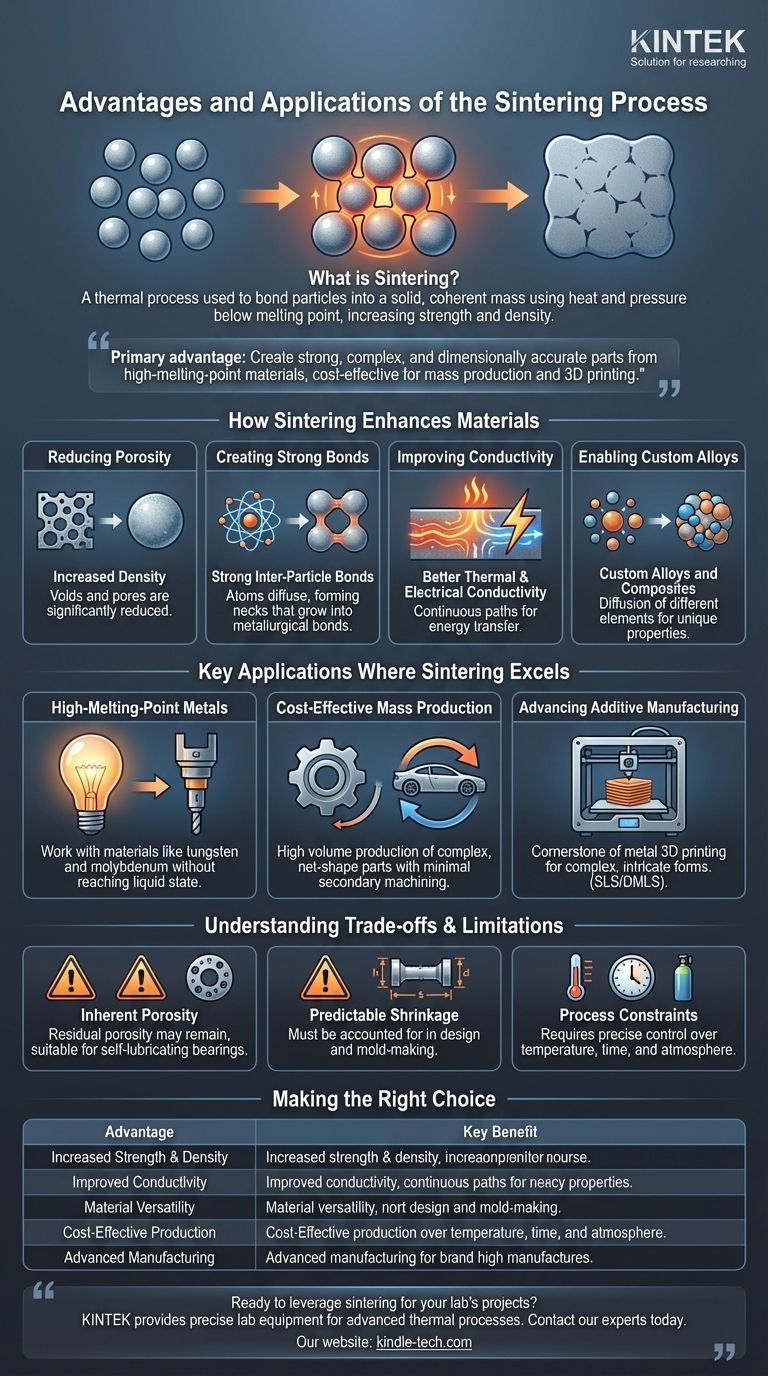

焼結が材料を根本的に強化する方法

焼結は単に粉末を加熱するだけではありません。これは、目的の工学的特性を達成するために材料の微細構造を根本的に変化させる制御されたプロセスです。

多孔性を低減し密度を向上させる

圧縮された粉末である初期材料には、粒子間に微細な空隙または気孔が含まれています。焼結プロセスは、これらの気孔の体積を劇的に減少させます。

粒子が結合して互いに引き寄せられるにつれて、部品の全体的な密度が増加し、これは強度と導電性の向上に直接関連しています。

強力な粒子間結合の形成

焼結中、原子は隣接する粒子の境界を越えて拡散し、「ネック」を形成し、これが強力な冶金結合へと成長します。これが材料の強度と完全性を高める主要なメカニズムであり、もろい粉末成形体を耐久性のある機能部品へと変貌させます。

熱伝導率と電気伝導率の改善

材料内の気孔は絶縁体として機能し、熱と電気の流れを妨げます。これらの空隙を除去することにより、焼結はエネルギー伝達のためのより連続的な経路を作り出します。

その結果、熱伝導率と電気伝導率が大幅に改善され、これは多くの電子用途や高温用途にとって重要な要件となります。

カスタム合金と複合材料の実現

焼結により、部品内の異なる元素の拡散が可能になります。ニッケル、銅、グラファイトなどの異なる金属の粉末を混合してから圧縮することができます。

加熱プロセス中に、これらの元素が母材に拡散し、溶解によって達成するのが難しい、特性が調整された独自の合金や複合材料が作成されます。

焼結が優れている主要な応用分野

焼結の独自の利点により、それはさまざまな要求の厳しい製造シナリオにとって理想的であり、時には唯一の選択肢となります。

高融点金属の加工

タングステンやモリブデンなどの材料は融点が非常に高いため、溶解・鋳造するのは非現実的で法外に費用がかかります。

焼結により、これらの材料を液体状態にすることなく、高密度で強力な部品を作成できるため、工業用工具や電球のフィラメントなどの製品に不可欠です。

複雑な部品のコスト効率の高い大量生産

焼結は、高い再現性と精度で大量の部品を製造するのに非常に効果的です。最終的な「ニアネットシェイプ」の形で複雑で機械加工が困難な形状を作成できます。

これにより、高価で時間のかかる二次加工が不要になることが多く、スケールアップ時に大きなコスト上の利点をもたらします。

アディティブ・マニュファクチャリング(3Dプリンティング)の推進

焼結は、選択的レーザー焼結(SLS)やダイレクトメタルレーザー焼結(DMLS)などの金属3Dプリンティングプロセスの基礎となっています。

これらの方法では、レーザーが微細な金属粉末の層を選択的に焼結して部品をゼロから構築し、他のどの方法でも不可能な、カスタムで信じられないほど複雑な形状の作成を可能にします。

トレードオフと限界の理解

強力ではありますが、焼結は万能の解決策ではありません。その限界を認識することは、情報に基づいた意思決定を行う上で重要です。

固有の多孔性

焼結により多孔性は劇的に減少しますが、完全に除去されることはめったにありません。破壊を防ぐために絶対的な100%の密度を必要とする用途では、鍛造や鋳造などのプロセスの方が適している場合があります。ただし、この残留多孔性は、自己潤滑ベアリングやフィルターなどの用途では利点となることがあります。

予測可能な収縮

部品は焼結中に高密度化するため、収縮します。この収縮は予測可能であり、最終的な部品が寸法仕様を満たすように、初期の設計および金型作成段階で正確に考慮する必要があります。

プロセスと材料の制約

焼結プロセスでは、酸化を防ぎ、適切な結合を保証するために、温度、時間、雰囲気の正確な制御が必要です。さらに、プロセスの成功が材料原子の特定の拡散特性に依存するため、すべての材料が焼結に適しているわけではありません。

目標に合わせた適切な選択

焼結が正しいアプローチであるかどうかを判断するには、主な目的を考慮してください。

- 主な焦点が複雑な金属部品のコスト効率の高い大量生産である場合:焼結は、ニアネットシェイプのジオメトリを高い再現性で実現し、二次加工の必要性を最小限に抑えるための優れた選択肢です。

- 主な焦点がタングステンやセラミックなどの高性能材料の加工である場合:焼結は、溶解に伴う極端な温度と課題を回避できるため、しばしば唯一実行可能な製造方法となります。

- 主な焦点がカスタムプロトタイプや複雑な一点物の設計を作成することである場合:焼結ベースの3Dプリンティングは、従来の製造方法と比較して比類のない設計の自由度を提供します。

- 主な焦点がゼロの多孔性で最大の理論強度を達成することである場合:鋳造や鍛造などの代替プロセスを検討する必要があるかもしれません。焼結後には残留多孔性が残ることがあるためです。

その基本原理を理解することで、焼結を活用し、そうでなければ手の届かない製造上の課題を解決できます。

要約表:

| 利点 | 主なメリット |

|---|---|

| 強度と密度の向上 | 多孔性を低減し、強力な粒子間結合を形成します。 |

| 導電性の改善 | 熱的および電気的特性を向上させます。 |

| 材料の多様性 | カスタム合金と複合材料を可能にします。 |

| コスト効率の高い生産 | 複雑なニアネットシェイプ部品の大量生産に最適です。 |

| 先進的な製造 | 金属3Dプリンティング(SLS/DMLS)のコア技術です。 |

あなたの研究室のプロジェクトで焼結を活用する準備はできましたか? KINTEKは、焼結などの高度な熱処理プロセスに必要な正確なラボ機器と消耗品の提供を専門としています。新しい材料の開発、複雑な部品の製造、またはアディティブ・マニュファクチャリングの推進のいずれであっても、当社のソリューションは精度、再現性、性能を保証します。当社の専門家に今すぐお問い合わせいただき、お客様固有のラボのニーズをどのようにサポートし、優れた結果を達成できるよう支援できるかをご相談ください。

ビジュアルガイド

関連製品

よくある質問

- 物理的成膜プロセスの概要とは?PVD薄膜コーティングのガイド

- バイオエネルギーの主要な供給源は何ですか?持続可能なバイオマス燃料の選択肢ガイド

- 抵抗炉の温度を制御する様々な方法は何ですか?精密な熱管理をマスターする

- ろう付けははんだ付けよりも高温を必要としますか?はい、そしてそれが重要な理由を説明します。

- 熱間等方圧接(HIP)はどのような材料に対して行われますか?重要部品の完全密度化を実現する

- スパッタリングターゲットのクリーニング方法:安定した高品質な薄膜成膜を実現する

- ULTフリーザーはどのような追加の技術的特徴を提供しますか?サンプルのセキュリティと効率を最大化する

- ゴム熱分解の生成物とは?廃タイヤを燃料、カーボンブラック、鋼鉄に変換する