自動車や航空宇宙からエレクトロニクス、エネルギーに至るまで、焼鈍は基礎的な熱処理プロセスです。これは材料の微細構造を変化させるために使用され、主に金属を軟化させ、延性(破壊せずに変形できる能力)を高め、製造中に蓄積される内部応力を緩和します。

焼鈍は強化プロセスとしてではなく、回復プロセスとして理解されるべきです。その根本的な目的は、硬化や脆化といった製造の負の側面を元に戻し、材料をより加工しやすく、次の段階の寿命に向けて構造的に安定させることです。

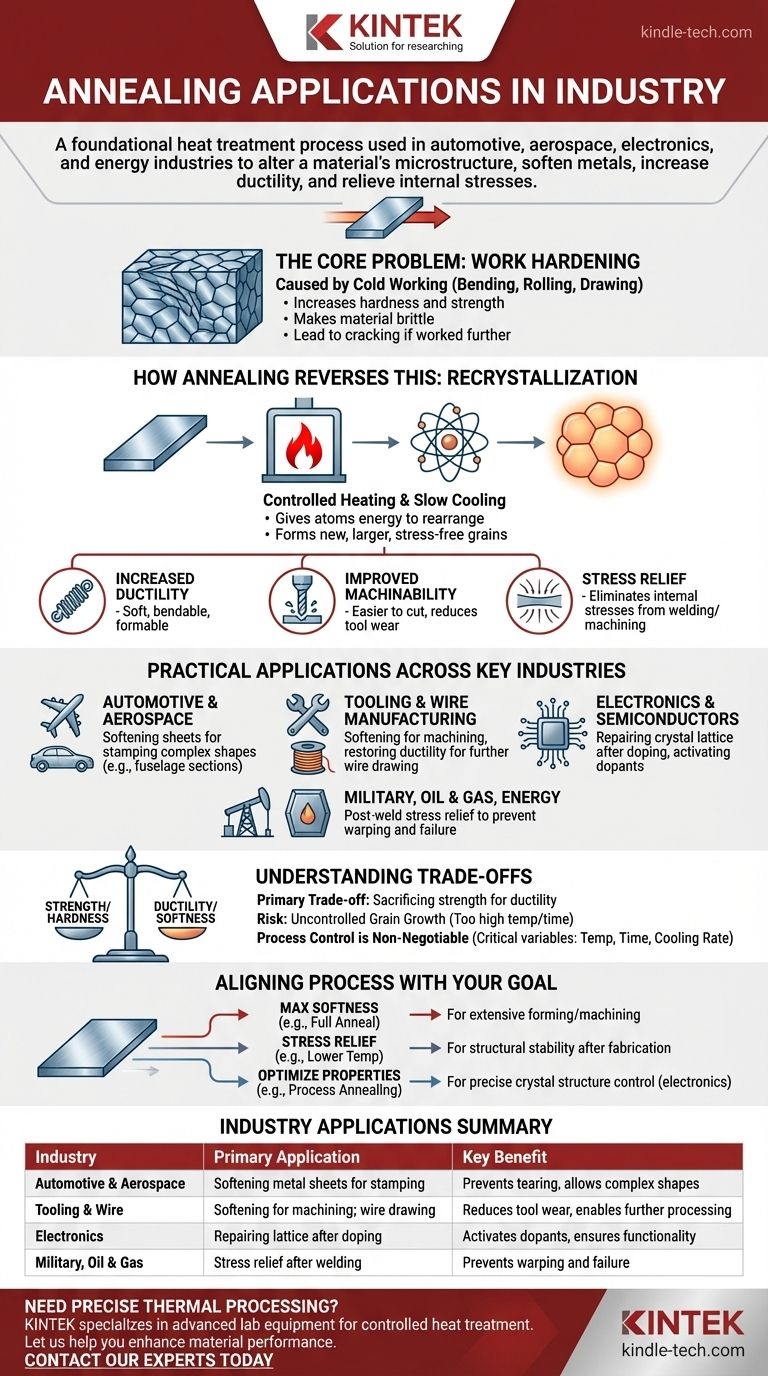

焼鈍が解決する核心的な問題:加工硬化

焼鈍の価値を理解するには、まずそれが修正する問題を理解する必要があります。多くの製造プロセスは、成形する材料に本質的に損傷を与えます。

加工硬化とは?

金属が室温で曲げられたり、圧延されたり、引き抜かれたり、ハンマーで叩かれたりする(「冷間加工」と呼ばれるプロセス)と、その内部結晶構造が歪み、応力がかかります。

これにより金属は硬く強くなりますが、同時に脆くなり、さらに成形することが難しくなります。最終的には、さらに加工を試みると亀裂が入ります。

焼鈍がこれをどのように元に戻すか

焼鈍は、制御された加熱と冷却のプロセスです。材料は特定の温度まで加熱され、その温度で一定時間保持された後、ゆっくりと冷却されます。

この熱により、結晶構造内の原子が移動するエネルギーを得ます。原子は再配列して、新しい、より大きく、応力のない「結晶粒」を形成します。これは再結晶として知られるプロセスです。

3つの主要な結果

材料の内部構造をリセットすることにより、焼鈍は3つの主要な目標を達成します。

- 延性の向上:金属がより軟らかくなり、破損することなく曲げたり、伸ばしたり、複雑な形状に成形したりできるようになります。

- 被削性の改善:軟らかい材料は切断、穴あけ、フライス加工が容易になり、工具の摩耗が減り、製造コストが削減されます。

- 応力除去:溶接や重加工などのプロセス中に蓄積された内部応力を除去します。これらの応力は、そうでなければ反りや早期の故障につながる可能性があります。

主要産業における実用的な応用

焼鈍の利点は、業界の独自の要求に応じて異なる方法で適用されます。

自動車および航空宇宙

自動車のボディパネルや航空機の胴体セクションのメーカーは焼鈍に依存しています。アルミニウムや鋼のシートは、引き裂かれることなく複雑な空力形状にプレス加工できる十分な延性を持たせるために焼鈍されます。

工具製造およびワイヤー製造

工具鋼のブロックが金型や鋳型に精密に機械加工される前に、軟らかく切削しやすくするために焼鈍されることがよくあります。機械加工後、最終的な使用のために再硬化されます。

同様に、伸線では、太い棒が徐々に小さいダイスを通して引き抜かれます。ワイヤーは各工程の後で加工硬化し、さらに引き抜かれる前に延性を回復させるために焼鈍されなければなりません。

エレクトロニクスおよび半導体

半導体産業では、焼鈍は高精度なプロセスです。シリコンウェーハにイオンが注入されて電気的特性が変化した後(ドーピング)、結晶格子が損傷します。

慎重に制御された焼鈍は、この格子損傷を修復し、ドーパントを「活性化」するために使用され、マイクロチップが正しく機能することを保証します。

軍事、石油・ガス、エネルギー

装甲板、パイプライン、圧力容器などの部品では、溶接によって局所的に大きな応力が発生します。溶接後の焼鈍(特に応力除去焼鈍)は、これらの応力を除去し、圧力や衝撃下での壊滅的な故障を防ぐために不可欠です。

トレードオフの理解

強力である一方で、焼鈍は万能な解決策ではなく、明確な妥協を伴います。これは中間段階であり、構造部品の最終状態ではありません。

主要なトレードオフ:延性のための強度

最も重要なトレードオフは、延性のために硬度と強度を犠牲にすることです。金属を軟化させて加工しやすくするという行為そのものが、高い強度を必要とする用途にその状態で使用できないことを意味します。多くの場合、後で再硬化させる必要があります。

制御不能な結晶粒成長のリスク

焼鈍温度が高すぎるか、保持時間が長すぎると、新しい結晶粒が大きくなりすぎることがあります。過度に大きな結晶粒は、材料の靭性やその他の機械的特性を低下させ、意図された目的に不適格にする可能性があります。

プロセス制御は不可欠

焼鈍は単に「何かを加熱する」ことではありません。正確な温度、温度での保持時間、冷却速度はすべて、特定の合金と望ましい結果に完全に依存する重要な変数です。不正確なパラメータは材料を台無しにする可能性があります。

プロセスを目標に合わせる

適切な焼鈍アプローチを選択することは、達成したい目標に完全に依存します。

- 広範な成形または機械加工の準備が主な焦点である場合:最大の軟らかさと延性を達成するために完全焼鈍を使用し、一時的な強度損失を受け入れます。

- 製造後の構造的安定性の確保が主な焦点である場合:溶接や機械加工による内部応力を除去するために、より低い温度で応力除去焼鈍を使用し、材料を大幅に軟化させません。

- 物理的特性の最適化が主な焦点である場合:エレクトロニクスにおけるプロセス焼鈍のように、結晶構造の精密な制御が機械的軟らかさよりも重要である特殊なサイクルを使用します。

最終的に、焼鈍は材料を加工可能で信頼性が高く、最終的な用途に完全に適合させるために必要な冶金学的制御を提供します。

要約表:

| 産業 | 焼鈍の主な応用 | 主な利点 |

|---|---|---|

| 自動車および航空宇宙 | スタンピングおよび成形用の金属シートの軟化 | 引き裂きを防ぎ、複雑な形状を可能にする |

| 工具およびワイヤー | 機械加工前の鋼の軟化。伸線における延性の回復 | 工具の摩耗を減らし、さらなる加工を可能にする |

| エレクトロニクス | ドーピング後のシリコンウェーハ結晶格子の修復 | ドーパントを活性化し、チップの機能を保証する |

| 軍事、石油・ガス | 重要部品の溶接後の応力除去 | 反りや壊滅的な故障を防ぐ |

材料の精密な熱処理が必要ですか?

KINTEKは、焼鈍のような制御された熱処理プロセス用の高度な実験装置(炉やオーブンなど)の提供を専門としています。研究開発であろうと品質管理であろうと、当社のソリューションは、お客様の業界の要求の厳しいアプリケーションに必要な正確な材料特性(延性や応力除去など)を達成するのに役立ちます。

材料の性能と製造の信頼性を向上させるお手伝いをいたします。今すぐ専門家にお問い合わせください。お客様の特定の実験室のニーズについてご相談ください!

ビジュアルガイド