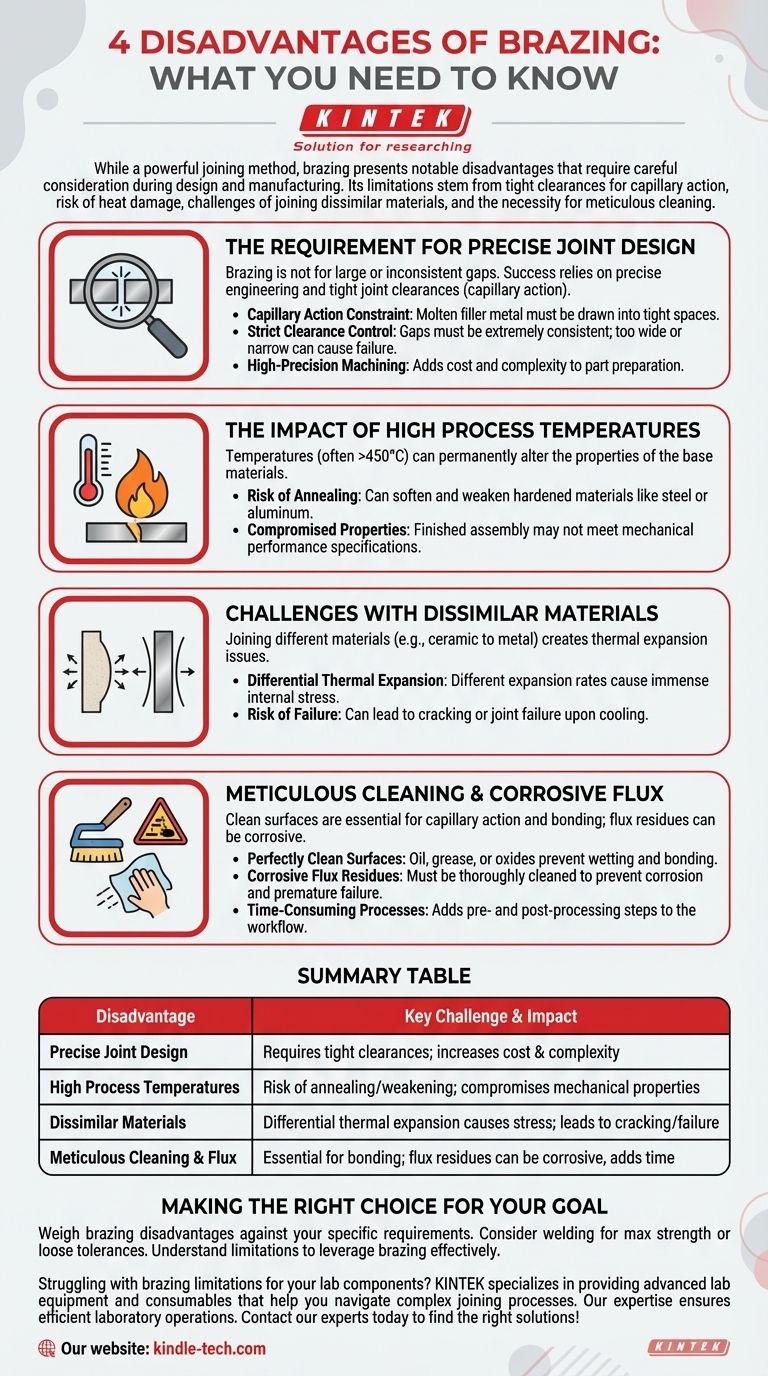

ろう付けは強力な接合方法ですが、設計および製造中に慎重な検討が必要な4つの顕著な欠点があります。その主な制限は、毛細管現象に必要な狭い接合部クリアランス、母材への熱損傷のリスク、熱膨張による異種材料の接合の課題、そして細心の注意を払った事前クリーニングと接合部設計の必要性に起因します。

ろう付けの核心的な課題は、その感度にあります。高温と毛細管現象への依存は、他の多くの接合技術にはない、接合部設計、材料選択、および準備に厳格な制約を課します。

精密な接合部設計の要件

ろう付けは、大きく不均一な隙間を埋めるためのプロセスではありません。その成功は、加熱プロセスが開始される前に、接合部を正確に設計することに根本的に結びついています。

毛細管現象の制約

ろう付け接合部は、溶融したろう材が毛細管現象によって2つの部品間の狭い空間に引き込まれるときに形成されます。この物理現象は、狭い管に水が引き上げられるのと同じ力です。

これが機能するためには、部品間の隙間(接合部クリアランスとして知られる)が非常に均一で小さくなければなりません。

厳密なクリアランス制御

隙間が広すぎると、毛細管力が弱すぎてろう材を接合部全体に引き込むことができず、空隙が生じて結合が弱くなります。隙間が狭すぎると、ろう材がまったく流れ込むことができません。

これにより、高精度な機械加工と部品の準備が必要となり、溶接のように精密でない嵌合にも対応できる方法と比較して、製造コストが大幅に増加する可能性があります。

ろう材の事前配置

溶接ではプロセス中にろう材が追加されますが、ろう付けでは通常、ろう材(多くの場合、ワイヤー、リング、またはペーストとして)を加熱前に接合部に配置する必要があります。部品は、この予成形品を収容し、溶融時に接合部に適切に流れるように設計する必要があります。

高いプロセス温度の影響

ろう材を溶融させるために必要な温度(多くの場合450°C / 842°F以上)は、接合される母材の特性を永久的に変化させるのに十分な高さです。

焼鈍と弱化のリスク

焼き入れ鋼や加工硬化アルミニウムのような多くの金属は、特定の熱処理や機械加工から強度を得ています。ろう付けサイクルの熱は、この作業を元に戻し、材料を焼鈍して軟化させ、強度を低下させる可能性があります。

これは重要な考慮事項であり、ろう付け接合部自体が健全であっても、完成したアセンブリが必要な機械的性能仕様を満たさない可能性があります。

異種材料の課題

2つの異なる材料(セラミックと金属など)を接合する場合、それらの熱膨張率の違いから重大な問題が生じます。アセンブリがろう付け温度まで加熱され、その後冷却されると、一方の材料が他方よりも大きく膨張および収縮します。

この差動運動は、接合部に巨大な内部応力を生み出し、冷却時に脆い材料に亀裂が入ったり、接合部が破損したりする可能性があります。

トレードオフを理解する

ろう付けを選択するということは、クリーンな接合部や薄い部分を接合できる能力といった利点と引き換えに、特定の制限を受け入れることを意味します。

溶接接合部よりも強度が低い

適切に設計されたろう付け接合部は、ろう材自体よりも強い場合がありますが、一般的に母材よりも弱いです。対照的に、溶接接合部は母材を融合させ、元の材料の強度に匹敵する連続的な冶金結合を形成します。

細心の注意を払ったクリーニングの必要性

毛細管現象と冶金結合は、完全にきれいな表面でしか発生しません。油、グリース、あるいは自然な酸化層などの表面汚染物質は、ろう材が表面を「濡らし」、接合部に流れ込むのを妨げます。

これには、組み立て前に厳密で、多くの場合多段階のクリーニングプロセスが必要であり、製造ワークフローに時間と複雑さを追加します。

腐食性のフラックス残留物

特にアルミニウムなどの材料の場合、多くのろう付けプロセスでは、表面酸化物を分解してろう材が結合できるようにするために化学フラックスが必要です。これらのフラックス剤はしばしば非常に腐食性があります。

ろう付け後にフラックス残留物が接合部に閉じ込められたり、完全に除去されなかったりすると、時間の経過とともに腐食やアセンブリの早期故障につながる可能性があります。このため、ろう付け後に徹底的な追加のクリーニングステップが必要になります。

目標に合った適切な選択をする

ろう付けが適切かどうかを判断するには、その欠点をアプリケーションの特定の要件と比較検討する必要があります。

- 最大の接合強度を最優先する場合:溶接を検討してください。溶接は母材を直接融合させ、通常、より強く、より一体的な接合部を作成します。

- 熱に敏感な部品や事前硬化された部品を接合する場合:ろう付け温度が材料を許容できないほど軟化させたり損傷させたりするかどうかを慎重に評価してください。はんだ付けや接着剤のような低温プロセスの方が良い場合があります。

- 高精度で異種材料を接合する必要がある場合:ろう付けは優れた選択肢ですが、熱膨張による応力に対応するために接合部を慎重に設計する必要があります。

- 設計に緩い公差や大きな隙間が含まれる場合:ろう付けは不適切です。溶接や機械的締結具の方がこれらの条件に対応するのに適しています。

これらの固有の制限を理解することは、ろう付けが真に優れているアプリケーションでろう付けを効果的に活用するための第一歩です。

要約表:

| 欠点 | 主な課題 | 製造への影響 |

|---|---|---|

| 精密な接合部設計 | 毛細管現象のために狭く一貫したクリアランスが必要 | 部品準備のコストと複雑さが増加 |

| 高いプロセス温度 | 母材の焼鈍と弱化のリスク | 最終アセンブリの機械的特性を損なう可能性 |

| 異種材料 | 熱膨張差が応力を引き起こす | 冷却時に亀裂や接合部の破損につながる可能性 |

| 細心のクリーニングとフラックス | 適切な結合に不可欠。フラックス残留物は腐食性がある場合がある | 時間のかかる前処理と後処理のステップが追加される |

ラボコンポーネントのろう付けの制限でお困りですか? KINTEKは、複雑な接合プロセスを乗り越えるのに役立つ高度なラボ機器と消耗品の提供を専門としています。当社の専門知識は、お客様のラボ操作が効率的であり、材料が精密に扱われることを保証します。今すぐ当社の専門家にお問い合わせください。お客様の特定のラボニーズに合った適切なソリューションを見つけます!

ビジュアルガイド

関連製品

よくある質問

- 焼きなましはサイズを変えますか?熱処理における寸法安定性の真実

- ろう付けはどのような用途で使用されますか?航空宇宙、自動車、医療機器の金属接合

- ろう付けに必要な熱量はどれくらいですか?強力な接合のためのろう付け温度ウィンドウをマスターする

- 真空炉はMSWの熱分解をどのようにサポートしますか?廃棄物発電のための高度な実験サポート

- バッチ式炉と連続式炉の違いは何ですか?適切な熱処理プロセスを選択しましょう

- 鋼の焼入れの用途は何ですか?硬度、耐摩耗性、性能に関するガイド

- 全固体電池用カソードの準備において、真空乾燥オーブンはどのように貢献しますか?純粋な電極

- PM-HIP接合にはなぜ高精度焼戻し炉が必要なのか?SA508鋼の靭性を確保する