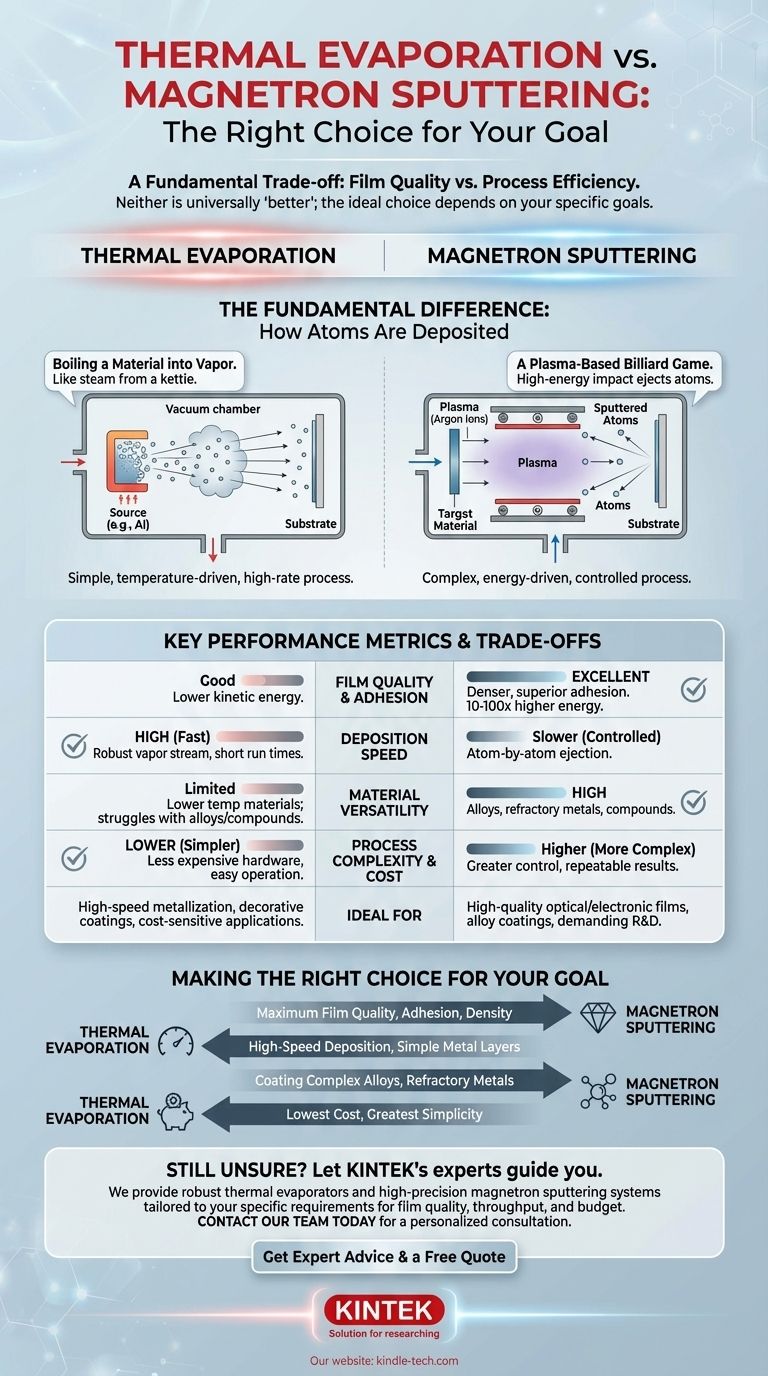

簡単な答えは、どちらかが普遍的に「優れている」わけではないということです。熱蒸着とマグネトロンスパッタリングのどちらを選ぶのが最適かは、膜質、成膜速度、材料の種類、予算に関する特定の目標に完全に依存します。一般的に、スパッタリングの方が高品質で密着性の高い膜が得られ、材料の汎用性も高いですが、熱蒸着は多くの用途でよりシンプルで高速、かつコスト効率が高くなります。

この決定は、膜質とプロセスの効率性の根本的なトレードオフです。マグネトロンスパッタリングは、速度と複雑性を犠牲にして、優れた制御性と膜の完全性を提供します。熱蒸着は比類のない速度とシンプルさを提供し、絶対的な膜の完璧さが主要な推進力ではない用途に最適です。

根本的な違い:原子がどのように堆積するか

各方法の動作原理を理解することが、適切な方法を選択するための鍵となります。これら2つのプロセスは、材料をソースから基板へ根本的に異なる方法で移動させます。

熱蒸着:材料を加熱して蒸気に変える

熱蒸着は直感的なプロセスです。高真空中で、ソース材料(アルミニウムなど)を加熱し、沸騰して蒸発し始めるまで加熱することで、蒸気の雲を生成します。この蒸気は直線的に移動し、より冷たい基板上で凝縮して薄膜を形成します。

沸騰するやかんから冷たい窓ガラスに凝縮する水蒸気のようなものです。これは温度によって駆動される比較的シンプルで高速なプロセスです。

マグネトロンスパッタリング:プラズマベースのビリヤードゲーム

スパッタリングは、より複雑でエネルギーを伴うプロセスです。まず、真空チャンバー内にプラズマ(通常はアルゴン)を生成します。次に、強力な電場と磁場がこれらのガスイオンを加速し、「ターゲット」と呼ばれるソース材料に衝突させます。

この高エネルギーの衝突は、原子レベルのビリヤードゲームのようなものです。イオンはキューボールとして機能し、ターゲット材料から原子を叩き出します。これらの放出された(「スパッタされた」)原子は移動し、基板上に堆積します。

主要な性能指標の比較

アプリケーションの優先順位によって、これらの指標のどれが最も重要かが決まります。

膜質と密着性

この点ではスパッタリングが明確な勝者です。スパッタされた原子は、蒸発した原子よりも大幅に高い運動エネルギー(10〜100倍)を持っています。このエネルギーは、より高密度で均一な膜を形成し、基板への密着性をはるかに向上させるのに役立ちます。

成膜速度とスピード

熱蒸着の方が一般的に大幅に高速です。これは、文献で「堅牢な蒸気流」と呼ばれるものを生成し、非常に高い成膜速度と短い実行時間を可能にします。これにより、広い面積のコーティングや厚い膜の迅速な作成に優れています。

対照的に、スパッタリングは原子を一つずつ放出するため、より遅く、より制御された成膜速度になります。

材料の汎用性

スパッタリングの方がより広範な材料に対応できます。これは物理的な運動量伝達プロセスであるため、スパッタリングでは、高融点金属(タングステンなど)、合金、さらには化合物を含むほぼすべての材料を堆積させることができます。

熱蒸着は、分解せずに蒸発できる材料に限定されます。非常に高温の材料には対応が難しく、合金中の元素が異なる速度で蒸発し、膜の組成が変化する可能性があります。

ステップカバレッジと均一性

これは微妙な比較です。スパッタリングはより散乱したプロセスであるため、一般的に優れたステップカバレッジ、つまり微細な構造の側面をより均一にコーティングできます。

蒸着は「直線的」プロセスであるため、構造物の背後に影ができることがあります。ただし、惑星運動などの適切なツーリングを使用すれば、広い平坦な基板上で優れた膜厚均一性を達成できます。

トレードオフの理解:コスト対制御

決定は、予算と要求される精度のレベルのバランスを取ることに帰着することがよくあります。

システムのコストとシンプルさ

熱蒸着システムは、著しくシンプルで安価です。ハードウェアはより直接的で、必要な電力も少なく、一般的に操作とメンテナンスが容易です。これにより、薄膜成膜へのアクセスしやすい入り口となります。

プロセス制御と再現性

スパッタリングは比類のない制御性を提供します。ガス圧、電力、ターゲット材料などのパラメータを調整することで、内部応力、密度、組成などの膜特性を正確に調整できます。このレベルの制御は、半導体製造や精密光学などの要求の厳しい用途で、非常に再現性の高い結果をもたらします。

色と装飾的な仕上げ

スパッタリングは化合物を堆積できるため、はるかに広い色のパレットを持っています。例えば、窒素とチタンを用いた反応性スパッタリングにより、硬い金色のコーティングである窒化チタン(TiN)が生成されます。熱蒸着は通常、ソース材料固有の色に限定されます。

目的に合った正しい選択をする

プロジェクトに最適な方法を判断するために、これらのガイドラインを使用してください。

- 主な焦点が最大の膜質、密着性、密度である場合:マグネトロンスパッタリングを選択してください。これは、要求の厳しい光学、電子、耐摩耗性の用途の標準です。

- 主な焦点が高速成膜または単純な金属層である場合:熱蒸着を選択してください。これは、高速金属化、装飾コーティング、コストとスループットが重要な用途に最適です。

- 主な焦点が複雑な合金や難融性金属のコーティングである場合:マグネトロンスパッタリングを選択してください。その物理的な放出メカニズムは、組成を変えることなく事実上すべての材料を処理できます。

- 主な焦点が最低コストと最大のシンプルさである場合:熱蒸着を選択してください。これは、多くの基本的な薄膜用途にとって最も経済的で簡単な方法です。

最終的に、最適な成膜法とは、特定の目標の技術的要件を信頼性があり、コスト効率よく満たすものです。

概要表:

| 特徴 | 熱蒸着 | マグネトロンスパッタリング |

|---|---|---|

| 膜質と密着性 | 良好 | 優れている(高密度、優れた密着性) |

| 成膜速度 | 高速(速い) | 遅い(制御されている) |

| 材料の汎用性 | 限定的(低温材料) | 高い(合金、難融性金属) |

| プロセスの複雑性とコスト | 低い(よりシンプル、よりコスト効率が高い) | 高い(より複雑、より高い制御性) |

| 最適な用途 | 高速金属化、装飾コーティング、コスト重視の用途 | 高品質の光学/電子膜、合金コーティング、要求の厳しいR&D |

あなたのプロジェクトに最適な成膜法がまだわからない場合

KINTEKの専門家が最適なソリューションへとご案内します。私たちは、膜質、スループット、予算に関する特定の要件を満たすために、堅牢な熱蒸着装置から高精度のマグネトロンスパッタリングシステムまで、適切な研究室機器を提供することを専門としています。

今すぐ当社のチームにご連絡ください。個別相談を行い、当社の専門知識がお客様の研究室の能力をどのように向上させられるかをご確認ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- モリブデンタングステンタンタル特殊形状蒸着用ボート