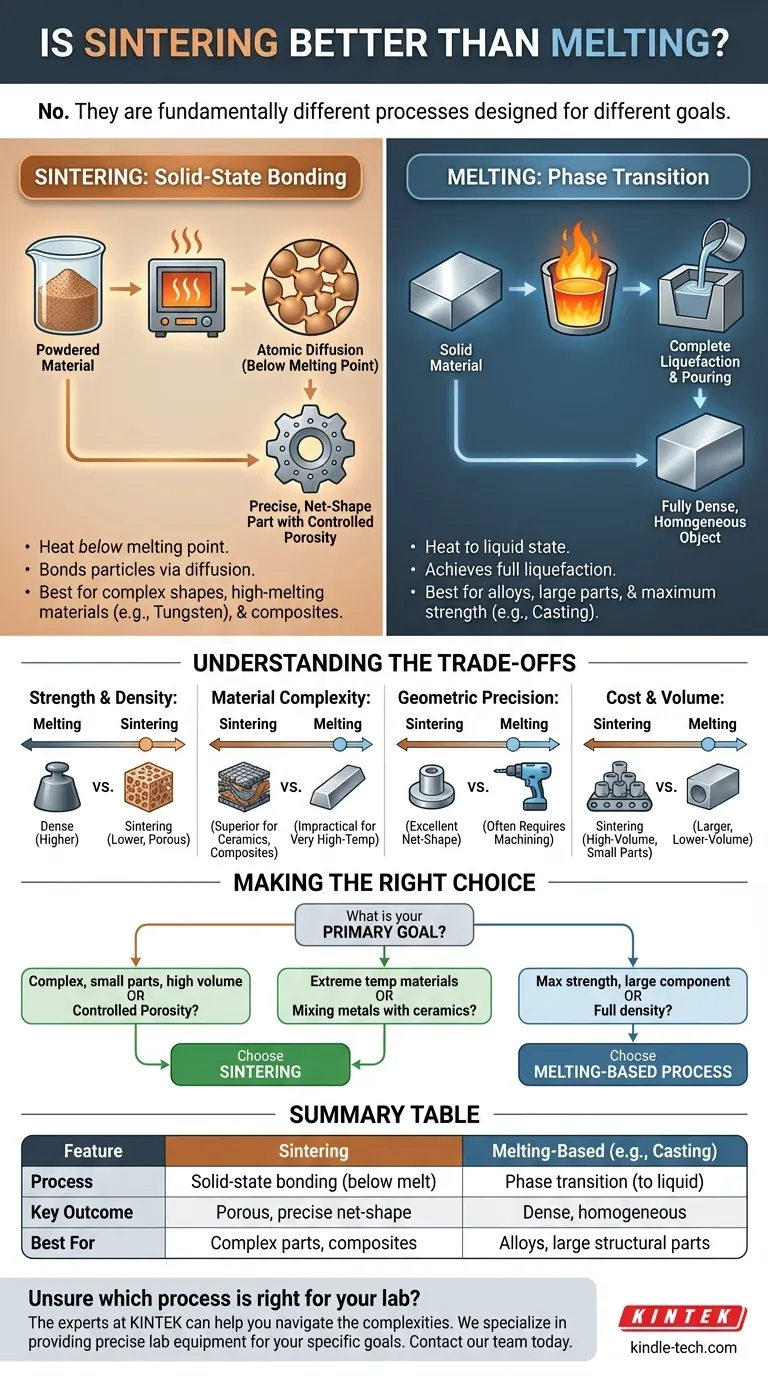

焼結は本質的に溶解よりも優れているわけではありません。これらは根本的に異なる目的を達成するために設計された、全く異なるプロセスです。焼結は、粉末状の材料を融点未満の熱を用いて固体部品に結合させる製造方法です。対照的に、溶解は固体が液体に変化する物理プロセスであり、鋳造や溶接などの他の製造方法で利用されるステップです。

焼結ベースのプロセスと溶解ベースのプロセスの選択は、どちらが優れているかという問題ではなく、あなたの材料と最終目標に対してどちらが適切かという問題です。焼結は粉末から複雑なニアネットシェイプ部品を作成するのに優れており、溶解を伴うプロセスは液体状態から完全に高密度で均質な物体を作成するために使用されます。

焼結とは?固相結合の科学

焼結は、粉末から材料の固体を圧縮・成形するための精密な熱処理です。これは単なる状態変化ではなく、製造方法です。

目的:液化を伴わない結合

焼結の核となる原理は、圧縮された粉末を、粒子の原子が隣接する粒子の境界を越えて拡散するのに十分な移動度を持つ温度まで加熱することです。この原子拡散により強力な結合が形成され、バルク材料を液体にすることなく、個々の粒子が統合された固体片に融合されます。

粉末材料を使用する理由

粉末から始めることが、焼結の利点の鍵となります。これにより、タングステンやモリブデンなど、融点が極めて高い材料から部品を作成できるようになります。また、溶解では結合できない金属粉末とセラミックスを混合することで、独自の複合材料の製造も可能になります。

主な結果:精度と制御された多孔性

材料が液化しないため、焼結部品は高い精度で形状を保持します。この「ニアネットシェイプ」能力により、高価な二次加工が不要になることがよくあります。このプロセスでは微細な細孔のネットワークが残りますが、これは自己潤滑ベアリングやフィルターなどの用途で制御された特徴となり得ます。

溶解とは?相転移の科学

溶解は、物質が固体から液体に変化する基本的な相転移です。製造においては、それ自体が最終目的ではなく、他のプロセスにおける重要なステップです。

目的:完全な液化の達成

溶解の唯一の目的は、完全に液体で均質な状態を達成することです。これにより、材料を均一な合金に混合したり、不純物から精製したり、型に完全に充填するために注型したりすることが可能になります。

用途:鋳造、溶接、精製

溶解は、多くの一般的な製造技術の基礎となります。鋳造では、溶融金属を型に流し込んで固体の形状を作成します。溶接では、局所的な溶解を利用して2つの別々の部品を接合します。精製では、金属を溶解してスラグやその他の汚染物質から分離します。

主な結果:完全な密度と均質性

鋳造などの溶解を利用するプロセスは、通常、完全に高密度で非多孔質の部品をもたらします。液体状態により、材料全体が均一であることが保証され、これは最大の強度と予測可能な材料特性が要求される用途にとって極めて重要です。

トレードオフの理解

どちらの道を選ぶかは、それぞれの方法の明確な利点と欠点を理解することにかかっています。正しい選択は、あなたの特定の部品の要件に完全に依存します。

強度と密度

鋳造などの溶解ベースのプロセスは、完全に高密度の部品を生成し、これらは一般的に強度と延性が高くなります。標準的な焼結部品に内在する多孔性は脆くなる可能性がありますが、熱間等方圧プレス(HIP)などの後処理技術により、密度と強度を大幅に向上させることができます。

材料の複雑性

焼結は、極めて高い融点を持つ材料(難治性金属やセラミックス)を加工するための優れた、しばしば唯一の選択肢です。また、特性が大きく異なる材料を組み合わせる金属基複合材料(MMC)を作成するための主要な方法でもあります。

幾何学的複雑性と精度

焼結は、少量で非常に複雑な部品を大量に、炉から出した直後から優れた寸法精度で製造するのに優れています。これにより、材料の無駄と後処理コストが最小限に抑えられます。鋳造も複雑な形状を作成できますが、同じレベルの精度を達成するには、より多くの機械加工が必要になることがよくあります。

コストと生産量

小型で複雑な部品の大量生産においては、焼結は高度な自動化とニアネットシェイプ能力により、非常に費用対効果が高くなります。鋳造は、より大型で単純な部品の製造、または焼結ダイの作成コストが法外になる低生産量において、より経済的である可能性があります。

目標に合わせた正しい選択をする

プロジェクトの譲れない要件に基づいて製造プロセスを選択してください。

- 主な焦点が、複雑で小型の部品を大量に、最小限の無駄で作成することである場合: ニアネットシェイプ能力により、焼結がほぼ間違いなく優れた選択肢となります。

- 主な焦点が、大型部品の最大の強度と非多孔質の構造である場合: 鋳造などの溶解ベースのプロセスが、より優れた材料特性を提供します。

- 主な焦点が、極めて高温の材料を扱うこと、または金属とセラミックスを混合することである場合: 焼結が唯一実行可能な道です。これらの組み合わせを溶解することは、非現実的または不可能な場合が多いためです。

- 主な焦点が、ろ過や自己潤滑のために制御された多孔性を持つ部品を作成することである場合: 焼結はこの結果を達成するために特別に設計されています。

この根本的な違いを理解することで、「どちらが良いか」という問いは、「仕事に適したツールはどれか」という問いに変わります。

要約表:

| 特徴 | 焼結 | 溶解ベースのプロセス(例:鋳造) |

|---|---|---|

| 主な目的 | 融点未満で粉末粒子を結合させる | 完全な液化を達成する |

| 最適な用途 | 複雑なニアネットシェイプ部品、高融点材料 | 完全に高密度で均質な部品 |

| 一般的な結果 | 制御された多孔性、高精度 | 完全な密度、高い強度と延性 |

| 材料の柔軟性 | 複合材料および難治性金属に優れる | 標準合金に最適 |

| コスト効率 | 大量生産される小型で複雑な部品 | 大型部品、低生産量 |

あなたの研究室の材料に最適なプロセスがわからない場合? KINTEKの専門家が、焼結と溶解ベースの製造の複雑さを乗り切るお手伝いをします。私たちは、高温セラミックスや複雑な金属合金を扱う際に、お客様の特定の目標を達成するために必要な精密な実験装置と消耗品の提供を専門としています。今すぐ当社のチームに連絡してプロジェクトについて話し合い、お客様の研究室特有の課題に対する理想的なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 歯科用ポーセレンジルコニア焼結セラミック真空プレス炉

- 9MPa空気圧焼結炉(真空熱処理付)

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- スパークプラズマ焼結炉 SPS炉

- 熱処理・焼結用600T真空誘導熱プレス炉