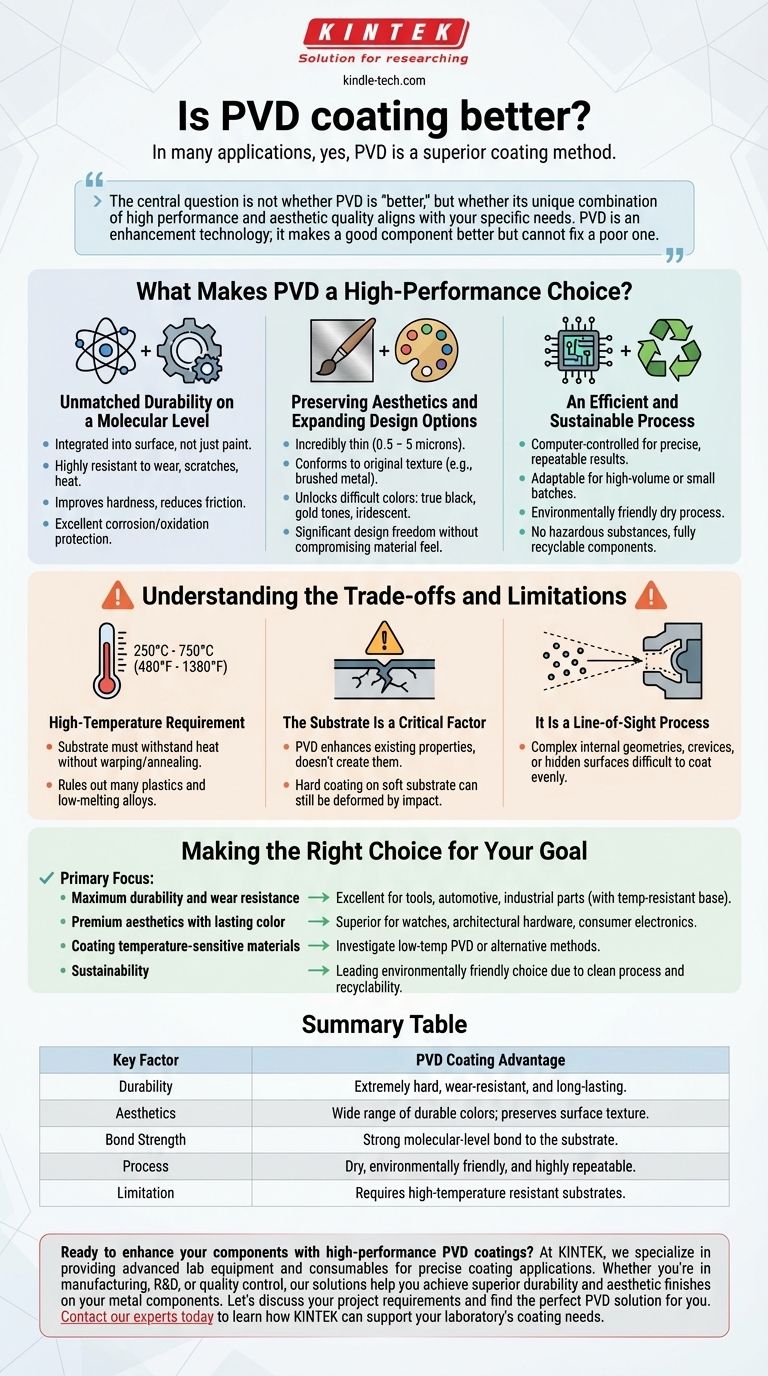

多くの用途において、はい、物理蒸着(PVD)は優れたコーティング方法です。分子レベルで非常に耐久性のある薄膜コーティングを形成し、コンポーネントの耐摩耗性、耐食性、および摩擦抵抗を大幅に向上させるとともに、幅広い美的仕上げを提供します。ただし、その適合性は、基材とプロジェクトの特定の性能目標に完全に依存します。

中心的な問題は、PVDが「より優れている」かどうかではなく、その高性能と美的品質の独自の組み合わせがあなたの特定のニーズと合致するかどうかです。PVDは強化技術であり、優れたコンポーネントをさらに良くしますが、劣悪なものを修正することはできません。

PVDが高性能な選択肢である理由は何ですか?

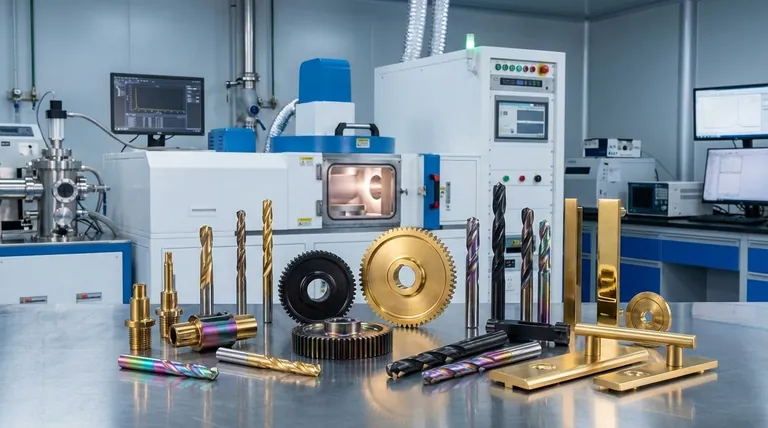

PVDは、高温真空中で行われるプロセスであり、コーティング材料を原子レベルで基材に物理的に転写します。これにより、強力な結合と明確な利点を持つ仕上げが生まれます。

分子レベルでの比類なき耐久性

PVDコーティングは単なる塗料の層ではなく、材料の表面に統合されています。その結果、摩耗、傷、熱に非常に強い仕上げが得られます。

このプロセスは、コンポーネントの硬度を劇的に向上させ、摩擦の影響を軽減し、その動作寿命を延ばします。また、腐食や酸化に対する優れた保護も提供します。

美観の維持とデザインオプションの拡大

コーティングは非常に薄く(通常0.5~5ミクロン)、基材の元の表面テクスチャに完全に適合します。ブラシ仕上げの金属は、ブラシ仕上げの金属のままです。

さらに、PVDは、真の黒、ゴールドトーン、玉虫色の仕上げなど、他の方法では達成が難しい新しい色のオプションを可能にします。これにより、下地の材料の見た目や感触を損なうことなく、大きなデザインの自由度が得られます。

効率的で持続可能なプロセス

最新のPVD装置はコンピューター制御されており、正確で再現性のある結果を可能にし、生産時間とコストを削減します。このプロセスは、大量生産と小規模なカスタムバッチの両方に対応できます。

環境の観点から見ると、PVDは際立っています。これは、従来のめっきに一般的な有害物質を使用しないドライプロセスであり、最終的にコーティングされたコンポーネントは完全にリサイクル可能です。

トレードオフと限界の理解

強力である一方で、PVDは万能の解決策ではありません。その運用要件と限界を理解することは、情報に基づいた意思決定を行う上で不可欠です。

高温要件

標準的なPVDプロセスでは、多くの場合250°Cから750°C(480°Fから1380°F)の高温が必要です。基材は、反り、焼きなまし、または基本的な構造特性を失うことなく、この熱に耐えることができなければなりません。

この制約により、多くのプラスチック、低融点合金、およびその他の温度に敏感な材料は、標準的なPVD用途からすぐに除外されます。

基材が重要な要素

PVDは既存の特性を強化するものであり、何もないところから特性を作り出すものではありません。PVDコーティングされた部品の最終的な性能は、下地の基材の品質と特性によって根本的に決定されます。

柔らかい基材に硬いPVDコーティングを施しても、部品がへこみにくくなるわけではありません。硬いコーティングは傷に抵抗するかもしれませんが、強い衝撃を受けると、その下の柔らかい材料が変形し、コーティングにひびが入る可能性があります。

見通し線プロセスである

PVDでは、コーティング材料はソースから基材まで直線的に移動します。これは、複雑な内部形状、深い隙間、または隠れた表面を、高度な部品回転なしに均一にコーティングすることが困難または不可能であることを意味します。

目標に合った適切な選択をする

PVDは、正しく適用された場合に優れた技術です。これらの点を参考に意思決定を行ってください。

- 最大限の耐久性と耐摩耗性が主な焦点である場合:基材がプロセス温度に耐えられる限り、工具、自動車部品、産業機器などのコンポーネントにPVDは優れた選択肢です。

- 持続的な色を持つプレミアムな美観が主な焦点である場合:時計、建築用金具、家電製品などのアイテムに耐久性のある高級仕上げを実現するために、PVDは優れた方法です。

- 温度に敏感な材料のコーティングが主な焦点である場合:特殊な低温PVDプロセスを調査するか、代替のコーティング方法を検討する必要があります。

- 持続可能性が主な焦点である場合:PVDは、クリーンなプロセスと完成品のリサイクル可能性により、環境に優しい主要な選択肢です。

最終的に、これらの核心原則を知ることが、PVDがあなたの特定の用途にとって優れたソリューションであるかどうかを判断する鍵となります。

要約表:

| 主要因 | PVDコーティングの利点 |

|---|---|

| 耐久性 | 非常に硬く、耐摩耗性があり、長持ちします。 |

| 美観 | 幅広い耐久性のある色; 表面の質感を保持します。 |

| 結合強度 | 基材との強力な分子レベルの結合。 |

| プロセス | 乾燥しており、環境に優しく、再現性が高い。 |

| 制限 | 高温耐性のある基材が必要です。 |

高性能PVDコーティングでコンポーネントを強化する準備はできていますか?

KINTEKでは、精密なコーティング用途向けに高度なラボ機器と消耗品の提供を専門としています。製造、研究開発、品質管理のいずれの分野でも、当社のソリューションは金属部品に優れた耐久性と美的仕上げを実現するのに役立ちます。

お客様のプロジェクト要件について話し合い、最適なPVDソリューションを見つけましょう。

今すぐ専門家にお問い合わせください KINTEKがお客様のラボのコーティングニーズをどのようにサポートできるかをご覧ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート