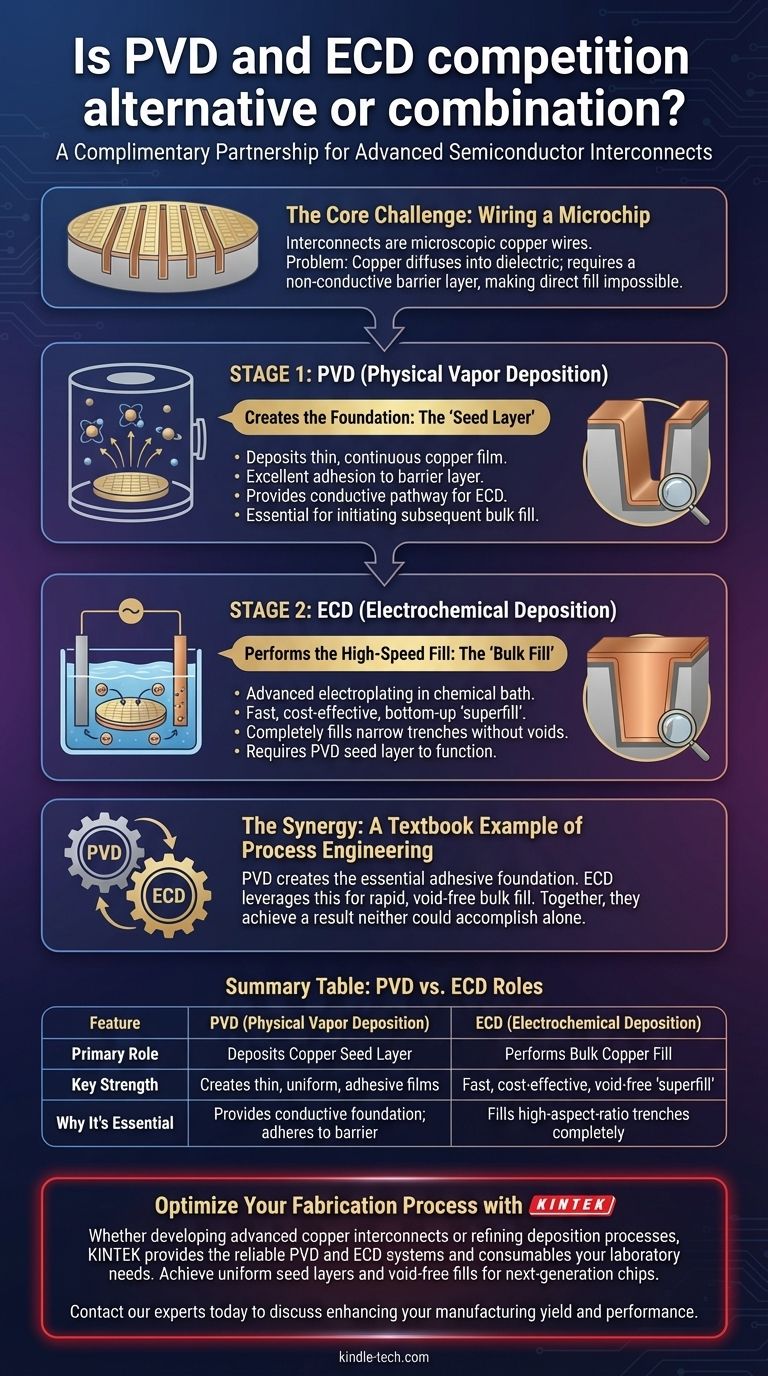

高度な半導体製造において、物理気相成長(PVD)と電気化学的堆積(ECD)は競合相手ではありません。これらは、高度に最適化された単一プロセスの2つの相補的な段階です。銅配線を形成するために、PVDは最初に薄くて重要な「シード層」を作成するために使用され、その後、後続のECDステップが高速かつ大容量の「バルクフィル」を実行できるようになります。

根本的な誤解は、PVDとECDを代替として見なすことです。実際には、最新のチップ製造は、それらの逐次的なパートナーシップに依存しています。この組み合わせは、それぞれの技術の独自の強みを活用して、どちらか一方だけでは効果的に処理できない問題を解決します。

核となる課題:マイクロチップの配線

このパートナーシップがなぜ必要なのかを理解するためには、まず基本的な問題、つまり最新のプロセッサ上の数十億のトランジスタを接続する方法を理解する必要があります。

配線(インターコネクト)とは?

配線(インターコネクト)は、チップ上のトランジスタやその他のコンポーネント間で信号と電力を伝送する微細な銅の「ワイヤー」です。

トランジスタが小型化するにつれて、これらのワイヤーは信じられないほど細く、深くなり、製造上の大きな課題が生じています。

銅の課題

銅は優れた導体ですが、この文脈では2つの大きな欠点があります。それは、周囲の絶縁材料(誘電体)に拡散し、チップを破壊する可能性があり、使用される一般的な誘電体材料への密着性が低いことです。

これを解決するために、まずワイヤーが形成されるトレンチの内側に(通常はタンタルまたは窒化タンタル製の)非導電性のバリア層が堆積されます。これにより銅は隔離されますが、新たな問題が生じます。それは、この非導電性のトレンチを銅で満たす方法です。

PVDの役割:基盤の構築

バリア層で裏打ちされたトレンチを埋める最初のステップは、物理気相成長です。

PVDとは?

PVDは、材料を真空中で気化させ、シリコンウェーハなどのターゲット表面に原子レベルで堆積させるプロセスです。この場合、スパッタリングと呼ばれるプロセスを使用して銅ターゲットを爆撃し、ウェーハをコーティングする銅原子を放出させます。

「シード層」の重要性

PVDの主な強みは、下部のバリア層によく密着する、極めて薄く、連続的で、均一性の高い銅層を作成できることです。これはシード層と呼ばれます。

このシード層は、プロセスの次のステップに必要な導電性の経路を提供します。

PVDだけで全工程を完了できない理由

PVDは薄膜には優れていますが、厚い層を堆積させるには比較的遅く、コストのかかるプロセスです。さらに重要なのは、PVDが直進性で材料を堆積させるため、狭いトレンチの上部開口部に「オーバーハング」を形成し、充填中にピンチオフしてボイドやシームを生成する可能性があることです。

ECDの役割:高速充填

PVDシード層が配置されると、ウェーハは電気化学的堆積プロセスに移ります。

ECDとは?

ECDは本質的に高度な電気めっきです。ウェーハは銅イオンが豊富な化学浴に浸され、電流が印加されます。

ECDがシード層を必要とする理由

ECDは、すでに導電性のある表面にのみ金属を堆積させることができます。非導電性のバリア層に直接堆積させることはできません。

PVDのシード層は、ECDプロセスがウェーハ全体に銅のめっきを開始するために必要な導電性の「足場」を提供します。

「スーパーフィル」の利点

ECDは高速でコスト効率が高く、独自の「ボトムアップ」充填特性を持っています。浴中の化学添加剤を注意深く設計することにより、トレンチの底部での堆積が上部よりも速く発生します。

このスーパーフィリング動作により、狭いトレンチが底部から完全に充填され、PVDのみの充填で問題となるボイドやシームの形成を防ぎます。

トレードオフの理解

PVDとECDの両方を使用するという選択は、パフォーマンス、コスト、信頼性の最適化に基づいた古典的なエンジニアリングの決定です。

PVDの限界

PVDは優れた密着性と薄膜の均一性を提供しますが、バルク堆積には遅すぎ、最新チップの高アスペクト比の構造でボイドを生成するリスクがあります。

ECDの限界

ECDは高速で安価、ボイドのないバルク充填を提供しますが、めっきプロセスを開始するための既存の導電性シード層がなければ、全く機能しません。

組み合わせの相乗効果

PVD/ECDのワークフローは完璧な相乗効果です。PVDは得意なこと、つまり薄く、コンフォーマルで、密着性のあるシード層を作成することを行います。次にECDが、得意なこと、つまり高速でボトムアップのバルク充填を実行するために引き継ぎます。これら2つを組み合わせることで、技術的にも健全で経済的にも実行可能な高品質の結果が得られます。

目標に応じた正しい選択

PVDとECDの適用は、2つの選択肢のどちらかを選ぶのではなく、必要なプロセスフローを理解することです。

- バリア材料上に均一で密着性のある基盤を作成することが目標の場合: 必須の銅シード層を堆積させるためにPVDを使用する必要があります。

- トレンチを高速かつボイドフリーでバルク銅で充填することが目標の場合: 機能するためにPVDシード層に依存するECDを使用する必要があります。

- 最新の銅配線を構築することが目標の場合: これらを逐次的に使用します。まずPVDでシードを作成し、次にECDでバルク充填を行い、最後に余分な銅を除去するための平坦化ステップを行います。

結局のところ、PVD/ECDのパートナーシップはプロセスエンジニアリングの典型的な例であり、2つの専門的な技術を組み合わせて、どちらか一方だけでは達成できない結果を実現します。

要約表:

| プロセス | 主な役割 | 主な強み | なぜ不可欠か |

|---|---|---|---|

| PVD(物理気相成長) | 銅シード層の堆積 | 薄く、均一で、密着性のある膜を作成する | ECDのための導電性の基盤を提供し、バリア層に密着する |

| ECD(電気化学的堆積) | バルク銅充填の実行 | 高速でコスト効率が高く、ボイドフリーの「スーパーフィル」 | 高アスペクト比のトレンチを底部から完全に充填する |

KINTEKの精密ラボ機器で半導体製造プロセスを最適化しましょう。

高度な銅配線の開発であれ、堆積プロセスの改良であれ、KINTEKは、次世代チップに必要な均一なシード層とボイドフリーの充填を実現するために、お客様のラボが必要とする信頼性の高いPVDおよびECDシステムと消耗品を提供します。

当社のソリューションが製造歩留まりとパフォーマンスをどのように向上させられるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート