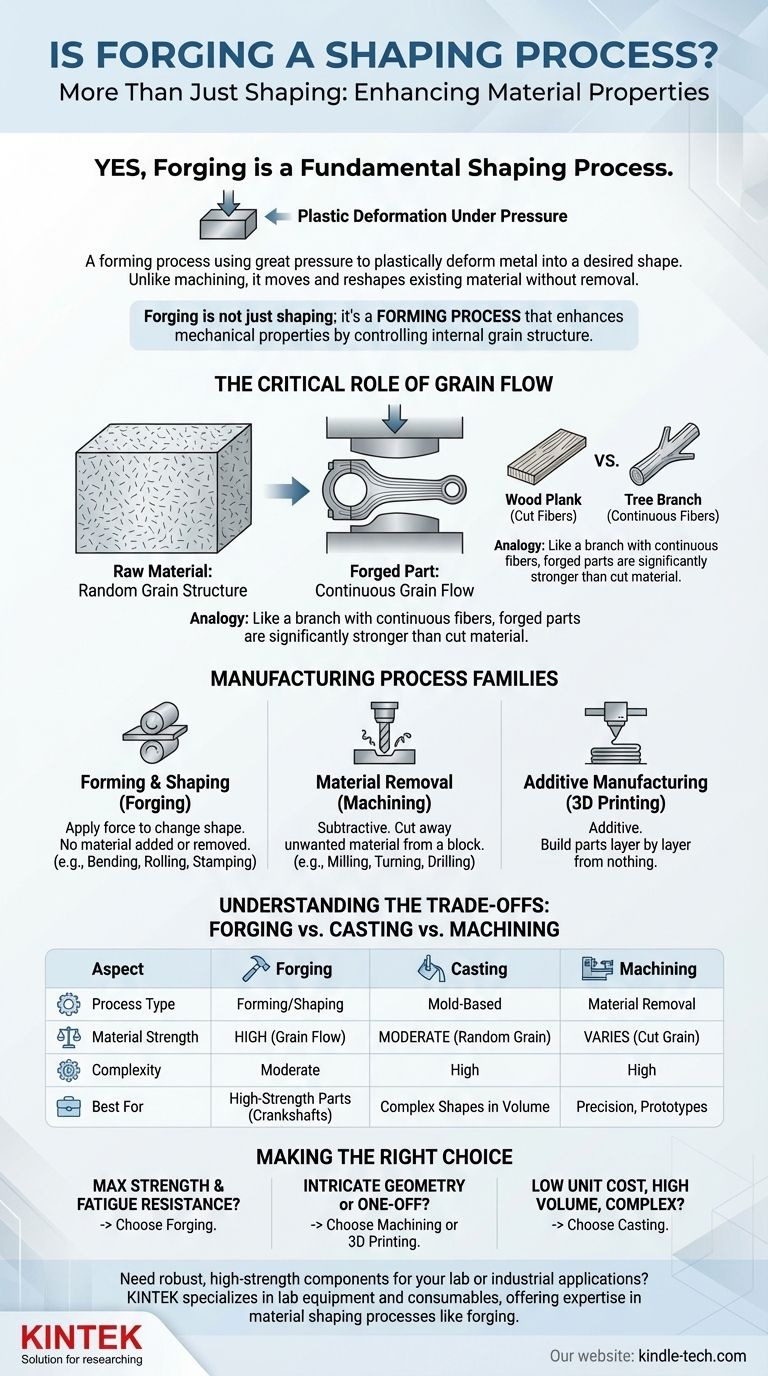

はい、鍛造は製造業で使用される基本的な成形加工です。これは、金属片が大きな圧力下で塑性変形され、目的の形状を作り出す一種の成形プロセスです。材料を削り取る機械加工とは異なり、鍛造は既存の材料を移動させて再成形します。

鍛造は単なる成形加工ではありません。それは材料の機械的特性を高める成形加工です。金属の内部結晶粒構造を制御することにより、鍛造は鋳造や機械加工のみで作られた部品よりも著しく強く、耐久性のある部品を製造します。

製造プロセスとは何か?

鍛造がどこに位置するかを理解するために、材料を成形する主要な方法を分類すると役立ちます。製造プロセスは、一般的に3つの主要なファミリーに分類されます。

成形加工

鍛造を含むこれらのプロセスは、材料を追加または除去することなく、固体の材料に力を加えてその形状を変更します。ワークピースの総質量は同じままです。

その他の例には、曲げ加工、圧延(板金やH形鋼の製造に使用)、プレス加工などがあります。

材料除去(機械加工)

これらは、より大きな材料の塊(ビレットまたはブランク)から開始し、不要な部分を削り取って最終形状を達成する減法プロセスです。これは成形加工とは逆です。

一般的な例は、フライス加工、旋削加工(旋盤上)、穴あけ加工、研削加工です。これらは、切りくずまたは削りくずとして知られる廃棄物を生成します。

積層造形

これは最新のカテゴリであり、部品が何もないところから層ごとに構築されます。これは「積層」プロセスであり、材料除去とは概念的に逆です。

最もよく知られている例は3Dプリンティングで、ポリマー、金属、または複合材料を使用できます。

鍛造が金属を成形し強化する方法

鍛造は、材料自体を改善するという点で、成形加工の中でもユニークです。多くの場合、より可塑性を高めるために加熱された金属に対して行われます。

塑性変形の原理

鍛造は、材料の弾性限界を超える圧縮力を加えることによって機能し、材料を塑性変形させます。これは、永久的に新しい形状になることを意味します。この力は、ゆっくりとした一定の圧搾(プレス)または急速な衝撃(ハンマー)によって加えられます。

結晶粒流れの重要な役割

鍛造の主な利点は、金属の内部結晶粒構造に与える影響です。未加工の金属塊では、結晶粒は通常ランダムで不均一です。

鍛造はこれらの結晶粒を変形させ、伸長させ、部品の輪郭に沿った連続的で途切れない結晶粒流れを作り出します。これは、木材から切り出された板と、曲がって成長した枝の違いに例えることができます。枝は繊維が連続しているため、はるかに強いのです。

優れた機械的特性

この洗練された結晶粒構造こそが、鍛造部品が非常に高い強度、靭性、および疲労抵抗を持つ理由です。連続的な結晶粒流れは、部品全体にストレスを分散させるのに役立ち、鋳造部品や機械加工部品に存在する可能性のある内部の弱点を排除します。

トレードオフを理解する

すべての用途に最適な単一のプロセスはありません。鍛造を選択するには、他の方法と比較してその独自の強みと限界を考慮する必要があります。

鍛造 vs 鋳造

鋳造は、溶融金属を型に流し込むプロセスです。鋳造は鍛造よりもはるかに簡単かつ安価に複雑な形状を作成できますが、結果として得られる部品はランダムな結晶粒構造を持ち、より脆く、多孔性(小さな内部空洞)の影響を受けやすくなります。

鍛造はより強く、鋳造はより複雑な形状に対応できます。鍛造は、エンジンクランクシャフト、コネクティングロッド、航空機の着陸装置など、故障が許されない重要な部品に好まれます。

鍛造 vs 機械加工

無垢材からの機械加工は、非常に高い精度と複雑な形状を達成できます。しかし、切削工具は材料の自然な結晶粒構造を切断し、潜在的な弱点を作り出します。また、かなりの量のスクラップ材料を生成するため、費用がかかる場合があります。

多くの場合、両方のプロセスが組み合わされます。部品は、優れた結晶粒構造を確立するために「ニアネットシェイプ」(最終形状に近い形)に鍛造され、その後、厳密な寸法公差を達成するために最終機械加工されます。

鍛造の主な限界

鍛造の主な欠点は、金型のコストが高いことです。金属を成形するために使用される硬化鋼製のダイスは、製造と維持に費用がかかります。このため、鍛造は、金型コストを数千個の部品に分散できる中~大量生産において最も費用対効果が高くなります。

目標に合った適切な選択をする

正しい製造プロセスを選択するかどうかは、性能、コスト、複雑さに関するプロジェクトの特定の要件に完全に依存します。

- 最大の強度と疲労抵抗が主な焦点である場合:鍛造は、高いストレスに耐える必要のある堅牢で信頼性の高い部品を作成するための優れた選択肢です。

- 複雑な形状や一点物のプロトタイプが主な焦点である場合:無垢材からの機械加工または3Dプリンティングは、低量生産においてより大きな設計の自由度と低いセットアップコストを提供します。

- 複雑な形状を大量生産で低単価にすることが主な焦点である場合:鍛造部品の強度が必要でない限り、鋳造が最も経済的な方法となることが多いです。

各プロセスがどのように根本的に機能するかを理解することで、プロジェクトのコスト、性能、および量に関する要件に最も合致するものを選択できるようになります。

要約表:

| 側面 | 鍛造 | 鋳造 | 機械加工 |

|---|---|---|---|

| プロセスタイプ | 成形加工 | 金型ベース | 材料除去 |

| 材料強度 | 高(結晶粒流れ) | 中(ランダム結晶粒) | 様々(切断された結晶粒) |

| 複雑さ | 中 | 高 | 高 |

| 最適用途 | 高強度部品(例:クランクシャフト) | 大量生産の複雑な形状 | 精密部品、プロトタイプ |

研究室や産業用途向けに、堅牢で高強度のコンポーネントが必要ですか? KINTEKは、実験装置と消耗品を専門とし、鍛造のような材料成形プロセスにおける専門知識を提供し、お客様の厳しい性能要件を満たします。今すぐお問い合わせください。当社のソリューションがお客様のプロジェクトの耐久性と効率をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- ラボ用ダブルプレート加熱プレス金型

- 実験材料・分析用金属顕微鏡試料作製機

- ラボ用小型射出成形機

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)