材料科学において、材料が「良い」かどうかという問いは決してなく、何に「良い」のかという問いがあります。セラミックは単一の材料ではなく、極限の特性によって定義される広範な材料群です。硬度、高温安定性、耐薬品性において比類のない性能を提供しますが、これは本質的に脆く、加工が難しいという代償を伴います。

セラミックの決定的な特徴は、そのトレードオフです。靭性を犠牲にして、硬度と熱安定性において比類のない性能を得ることができます。その適合性は、用途がその固有の脆性と製造の複雑さを許容できるかどうかに完全に依存します。

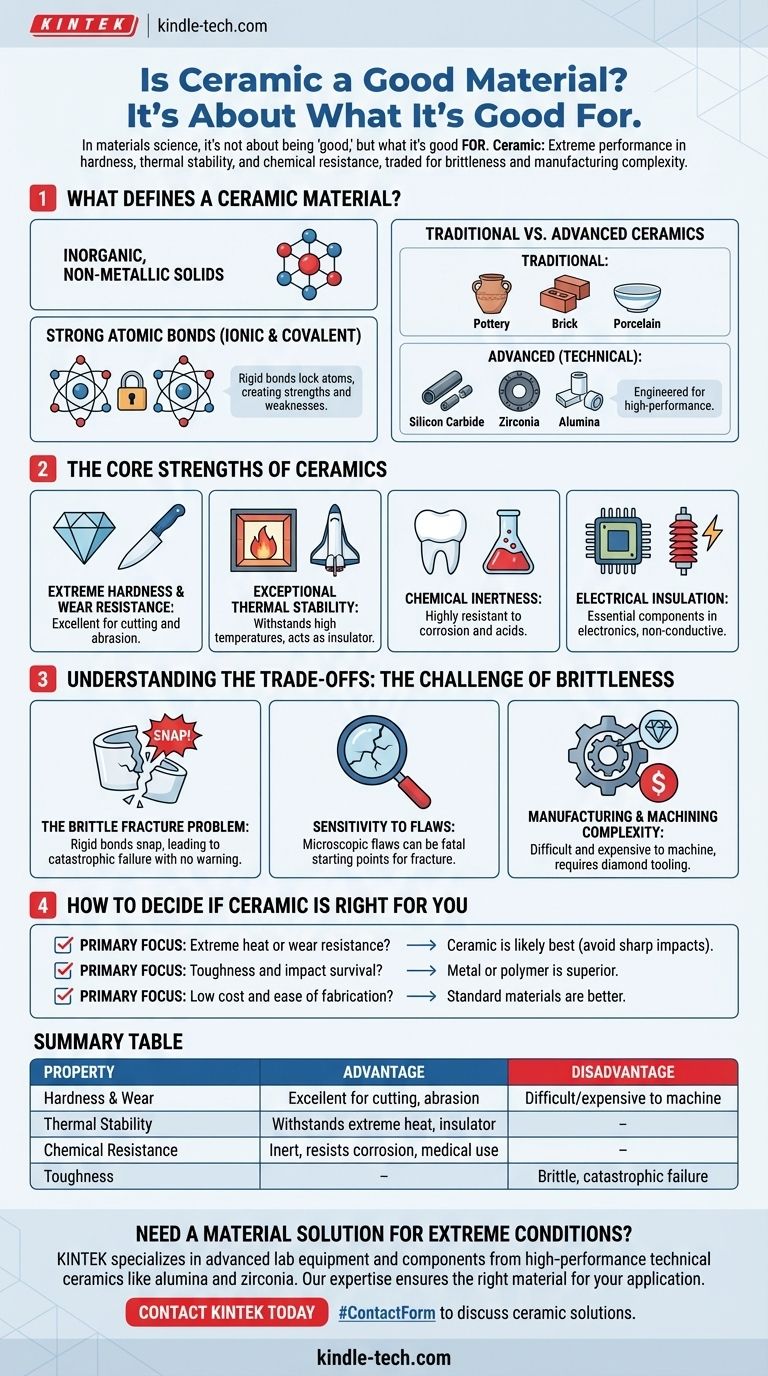

セラミック材料を定義するものとは?

セラミックは無機質の非金属固体です。その独特の特性は、原子構造とそれらを結合させている強力な化学結合に由来します。

原子結合の力

原子が互いに滑り合うことを可能にする共有電子の「海」を持つ金属とは異なり(これにより延性を持つ)、セラミックは非常に強力なイオン結合と共有結合によって結合しています。これらの強固な結合は原子を所定の位置に固定し、これがセラミックの最大の強みと主要な弱点の両方の根本原因となっています。

伝統的なセラミックと先進セラミック

2つの主要なカテゴリーを区別することが重要です。伝統的なセラミックには、陶器、レンガ、磁器などの身近な材料が含まれます。先進セラミックまたはテクニカルセラミック(炭化ケイ素、ジルコニア、アルミナなど)は、航空宇宙、医療、エレクトロニクスにおける特定の高性能用途向けに設計されています。このガイドでは、これらの先進セラミックの特性に焦点を当てます。

セラミックの核となる強み

金属やポリマーが失敗する場所で、セラミックはその極限性能のために唯一の実行可能な解決策を提供することがよくあります。

極限の硬度と耐摩耗性

強力な原子結合のため、セラミック材料は非常に硬く、摩耗や磨耗に強いです。これにより、摩擦や切断を伴う用途に理想的です。例えば、セラミックナイフは鋼鉄製のナイフよりもはるかに長く切れ味を保ちます。

卓越した熱安定性

セラミックは高温で容易に溶けたり変形したりしません。また、熱伝導率が低い傾向があり、優れた断熱材となります。このため、炉の内張りやエンジン部品からスペースシャトルの耐熱タイルまで、あらゆるものに使用されています。

化学的不活性

セラミックは化学腐食に対して非常に耐性があり、錆びたり、ほとんどの酸や塩基と反応したりしません。この安定性により、歯科用クラウンや股関節などの医療用インプラント、および化学処理プラントで使用される部品に最適です。

電気絶縁性

ほとんどのセラミックは電気を通さないため、エレクトロニクスに不可欠な部品です。マイクロチップの基板や高電圧機器の絶縁体として機能し、短絡を防ぎ、信頼性の高い性能を保証します。

トレードオフの理解:脆性の課題

セラミックの原子結合の途方もない強さは、そのアキレス腱でもあります。この剛性が、その最も重要な限界、つまり靭性の欠如に直接つながります。

脆性破壊の問題

金属が応力を受けると、塑性変形することができます。つまり、破壊する前に曲がります。セラミックはこれができません。セラミック部品に亀裂が始まると、亀裂先端に集中した応力はどこにも逃げ場がありません。剛性のある結合は単に破断し、亀裂はほぼ瞬時に伝播し、警告なしに壊滅的な破壊につながります。

欠陥への感度

この脆性は、セラミック部品が製造中に導入される微細な空隙や亀裂などの既存の微細な欠陥に非常に敏感であることを意味します。金属部品では無害である欠陥が、セラミック部品では破壊の致命的な出発点となる可能性があります。

製造と機械加工の複雑さ

セラミックは非常に硬いため、複雑な形状に機械加工することは非常に困難で高価です。通常、ほぼ最終的な形状に成形され、その後高温で焼成されます(焼結と呼ばれるプロセス)。最終的な研削や研磨にはダイヤモンド工具が必要となり、製造にかなりのコストと時間がかかります。

セラミックがあなたに適しているかを判断する方法

あなたの選択は、主要な工学要件によって導かれる必要があります。あなたは材料を選んでいるのではなく、問題を解決するための特定の特性セットを選んでいるのです。

- 極限の熱または耐摩耗性が主な焦点である場合:セラミックは、鋭い衝撃や引張応力を避けるように部品を設計できる限り、おそらくクラス最高の材料です。

- 靭性と衝撃耐性が主な焦点である場合:金属合金、強靭なポリマー、または複合材料は、ほとんどの場合、より優れて安全な選択肢となるでしょう。

- 低コストと製造の容易さが主な焦点である場合:特定のセラミック特性が絶対に譲れないものでない限り、標準的な金属またはポリマーを検討すべきです。

この特性の基本的なバランスを理解することで、情報に基づいた決定を下し、特定の目標のためにセラミックのユニークな能力を活用することができます。

要約表:

| 特性 | 利点 | 欠点 |

|---|---|---|

| 硬度と摩耗 | 切削工具、耐摩耗性に優れる | 機械加工が困難で高価 |

| 熱安定性 | 極限の熱に耐える、優れた絶縁体 | |

| 耐薬品性 | 不活性、耐食性、医療/化学用途に理想的 | |

| 靭性 | 脆い、壊滅的な破壊を起こしやすい |

極限条件下での材料ソリューションが必要ですか?

セラミックのユニークな特性は、極限の硬度、熱安定性、または化学的不活性が最重要視される用途に理想的な選択肢となります。もしあなたのプロジェクトが、金属やポリマーが失敗するような性能を要求するなら、KINTEKがお手伝いできます。

当社は、アルミナやジルコニアなどの高性能テクニカルセラミックから作られた部品を含む、先進的な実験装置と消耗品を専門としています。当社の専門知識により、性能と実用的な製造上の考慮事項のバランスを取りながら、特定の用途に最適な材料を確実に提供します。

当社のセラミックソリューションがお客様のラボの能力と信頼性をどのように向上させることができるかについて議論するために、今すぐKINTEKにお問い合わせください。

ビジュアルガイド

関連製品

- エンジニアリング先進ファインセラミックス用精密加工ジルコニアセラミックボール

- ジルコニアセラミックガスケット断熱工学 高度ファインセラミックス

- エンジニアリング 高度ファインセラミック ヘッドツイーザー 先細エルボージルコニアセラミックチップ付き

- 先進エンジニアリングファインセラミックス 窒化ホウ素(BN)セラミック部品

- 先進用途向け導電性窒化ホウ素BNセラミックス複合材