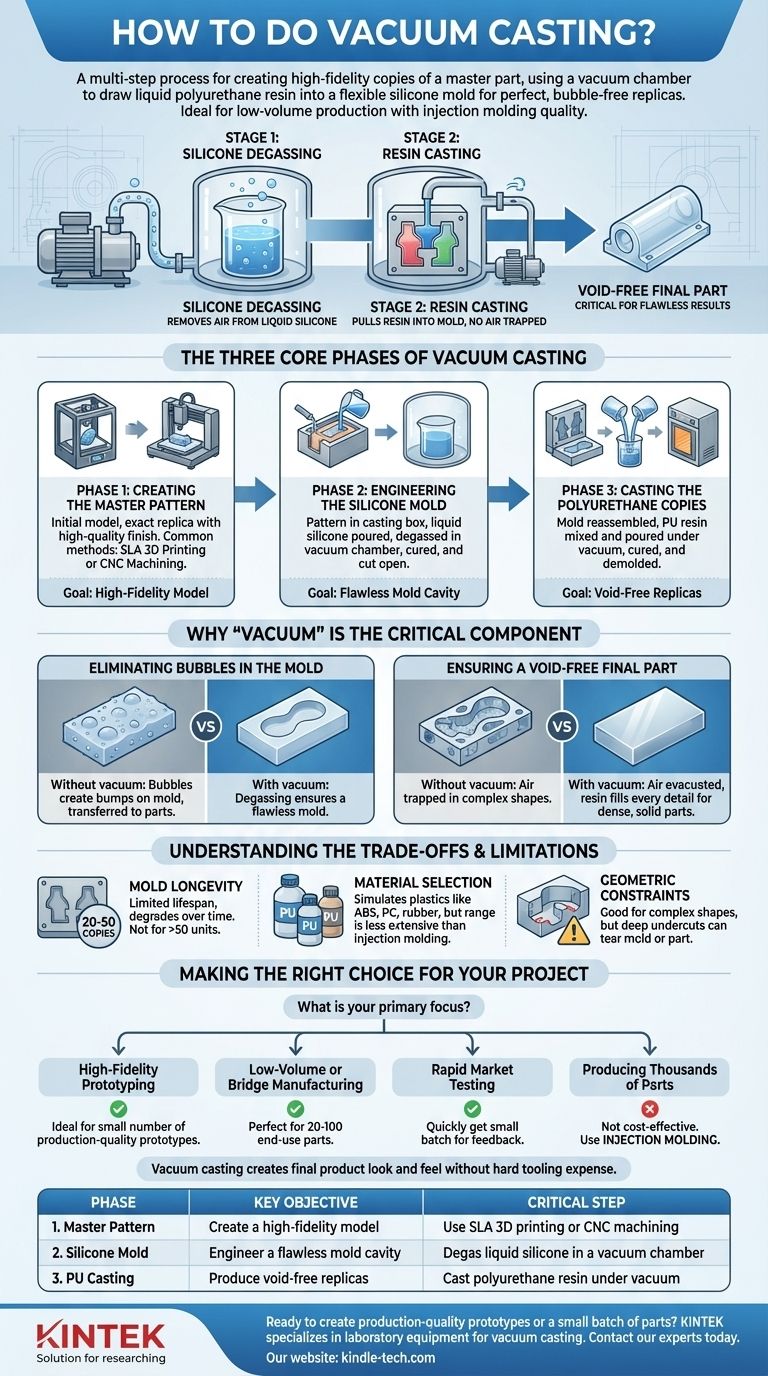

その核心において、真空注型は、マスター部品の忠実なコピーを作成するための多段階プロセスです。マスターパターンを中心に柔軟なシリコーン型を作成し、真空チャンバーを使用して液状ポリウレタン樹脂をその型に引き込み、完璧で気泡のないレプリカを確保します。この方法は、射出成形に匹敵する品質の部品を少量生産で製造できることで知られています。

重要なポイントは、「真空」が単なる名称ではなく、完璧な結果を保証する重要な要素であるということです。これは2回適用されます。1回目は、完璧な型を作成するために液体シリコーンから空気を除去するため、2回目は、空気を閉じ込めることなく注型樹脂を型に引き込み、ボイドのない最終部品を作成するためです。

真空注型の3つの主要段階

プロセス全体は体系的な複製技術であり、3つの異なる段階に分けられます。ある段階からの出力の品質は、次の段階の潜在的な品質を直接決定します。

フェーズ1:マスターパターンの作成

最終的な注型部品は、マスターパターンとして知られる初期モデルの品質にしか依存しません。

このパターンは、最終製品の正確なレプリカです。高い表面仕上げが必要であり、あらゆる不完全さ、層の線、または傷は、忠実にシリコーン型に、そしてその後のすべての注型部品に転写されます。

マスターパターンを作成するための一般的な方法には、高い解像度と滑らかな表面のために選ばれるSLA(光造形)3DプリンティングまたはCNC加工が含まれます。

フェーズ2:シリコーン型の設計

この段階では、最終部品が注型されるネガティブなキャビティを作成します。

マスターパターンは注型ボックス内に吊り下げられます。その後、液体シリコーンがパターンが完全に浸るまで注ぎ込まれます。

重要なことに、このボックス全体が真空チャンバーに入れられ、シリコーンの脱泡が行われます。このステップにより、液体シリコーンから閉じ込められたすべての気泡が除去され、型キャビティの欠陥が防止されます。

脱泡後、シリコーンはオーブンで固まるまで硬化されます。硬化した型は、計画されたパーティングラインに沿って慎重に切開され、マスターパターンが取り除かれ、元の詳細なキャビティが残ります。

フェーズ3:ポリウレタンコピーの注型

これは、完成したシリコーン型を使用して最終部品が作成される段階です。

シリコーン型の2つの半分はしっかりと再組み立てされます。その後、2液性のポリウレタン(PU)樹脂が混合され、多くの場合、設計仕様に合わせて着色顔料が加えられます。

混合および注型プロセスは真空チャンバー内で行われます。樹脂は型に注ぎ込まれ、真空によって液体材料がキャビティのあらゆる微細な細部に空気を閉じ込めることなく引き込まれることが保証されます。これにより、ボイドのない部品が製造されます。

充填後、型はチャンバーから取り出され、硬化オーブンに入れられて樹脂を固めます。硬化後、部品は型から取り出され、洗浄され、仕上げの準備が整います。

なぜ「真空」が重要な要素なのか

このプロセスがなぜこれほど高品質な結果をもたらすのかを理解するには、2つの異なる真空段階を理解することが鍵となります。各段階は異なる問題を解決します。

型内の気泡の除去

最初の真空段階は、シリコーン型を作成するときに発生します。液体シリコーン中に気泡が残っていると、型キャビティの表面に小さな隆起や窪みができます。

これらの型の不完全さは、そこから注型されるすべての部品に転写され、美観と機能の両方を損ないます。シリコーンの脱泡は、型自体が完璧であることを保証します。

ボイドのない最終部品の確保

2番目の真空段階は、ポリウレタン樹脂を注型するときに発生します。複雑な形状に液体を注ぐと、小さな角や特徴に自然に気泡が閉じ込められます。

このステップを真空下で行うことで、まず型キャビティから空気が排出されます。その後、液体樹脂が抵抗なく流れ込み、あらゆる隙間を満たし、内部のボイドや表面の気泡のない、密度の高い固体部品が生成されます。これは、外観品質と機械的強度の両方にとって不可欠です。

トレードオフと限界を理解する

強力である一方で、真空注型はすべてのシナリオに適した解決策ではありません。情報に基づいた決定を下すために、その限界を理解することが重要です。

型の寿命

単一のシリコーン型には寿命があります。通常、型は熱サイクルや化学的暴露による劣化が始まるまでに20〜50個のコピーを生産できます。

この摩耗は、後の部品で微細なディテールや表面テクスチャの損失につながる可能性があります。50個を超える生産量の場合、新しい型を作成するか、別の製造プロセスを検討する必要があります。

材料の選択

真空注型では、主にABS、PC、ゴム状エラストマーなどの一般的な生産プラスチックの特性を模倣したポリウレタン樹脂が使用されます。

利用可能な材料の範囲は多用途(硬質、柔軟、透明なオプションを提供)ですが、射出成形で利用できる膨大な熱可塑性プラスチックのライブラリほど広範ではありません。

幾何学的制約

シリコーン型の柔軟な性質は、複雑な形状やわずかなアンダーカットのある部品に優れています。

ただし、非常に深くまたは攻撃的なアンダーカットは、型からの取り外しを困難にし、部品または型自体を破損させる可能性があります。これにより、型の寿命が大幅に短くなる可能性があります。

プロジェクトに適切な選択をする

これらのガイドラインを使用して、真空注型が特定の目標と一致するかどうかを判断してください。

- 高忠実度プロトタイピングが主な焦点の場合:真空注型は、形状、適合性、機能をテストするための少数の生産品質のプロトタイプを作成するのに理想的な選択肢です。

- 少量生産またはブリッジ製造が主な焦点の場合:このプロセスは、高価な射出成形金型を待っている間や、ニッチ市場に対応するために20〜100個の最終用途部品を生産するのに最適です。

- 迅速な市場テストが主な焦点の場合:真空注型を使用して、大量生産にコミットする前に、視覚的に完璧な製品の少量を顧客の手に迅速に届け、フィードバックを得ることができます。

- 数千個の同一部品の生産が主な焦点の場合:真空注型は費用対効果が高くありません。この規模では、ユニットコストとツーリングの制限により、射出成形が適切なプロセスとなります。

最終的に、真空注型は、高価な金型や時間をかけずに、最終製品のような外観と感触を持つ部品を作成することを可能にします。

要約表:

| 段階 | 主要目的 | 重要なステップ |

|---|---|---|

| 1. マスターパターン | 高忠実度モデルの作成 | SLA 3DプリンティングまたはCNC加工を使用 |

| 2. シリコーン型 | 完璧な型キャビティの設計 | 真空チャンバーで液体シリコーンを脱泡 |

| 3. PU注型 | ボイドのないレプリカの製造 | 真空下でポリウレタン樹脂を注型 |

生産品質のプロトタイプや少量の部品を作成する準備はできましたか?

KINTEKは、真空注型のような精密プロセスに不可欠な実験装置と消耗品の提供を専門としています。新しい設計のプロトタイピングを行う場合でも、信頼性の高い少量生産が必要な場合でも、当社のソリューションは完璧な結果を保証します。

今すぐ当社の専門家にお問い合わせください。お客様のラボの特定のニーズをどのようにサポートし、プロジェクトの成功を高めることができるかについてご相談ください。

ビジュアルガイド

関連製品

- ラボ用アンチクラッキングプレス金型

- 小型真空熱処理・タングステン線焼結炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- 9MPa空気圧焼結炉(真空熱処理付)

- 歯科用ポーセレンジルコニア焼結セラミック真空プレス炉