物理気相成長(PVD)の実施は、固体材料を気体に変換し、それをターゲットとなる物体(基板)上に薄くて高性能な膜として凝縮させるプロセスです。このプロセス全体は高真空チャンバー内で行われ、次の3つの必須段階に分けることができます:ソース材料の気化、蒸気の輸送、および基板への堆積。

物理気相成長は単一の技術ではなく、真空ベースのプロセスの総称です。核となる原理は常に同じです。すなわち、固体材料が物理的(化学的ではない)に気体に変換され、それがコンポーネント上に高性能コーティングとして凝縮するということです。

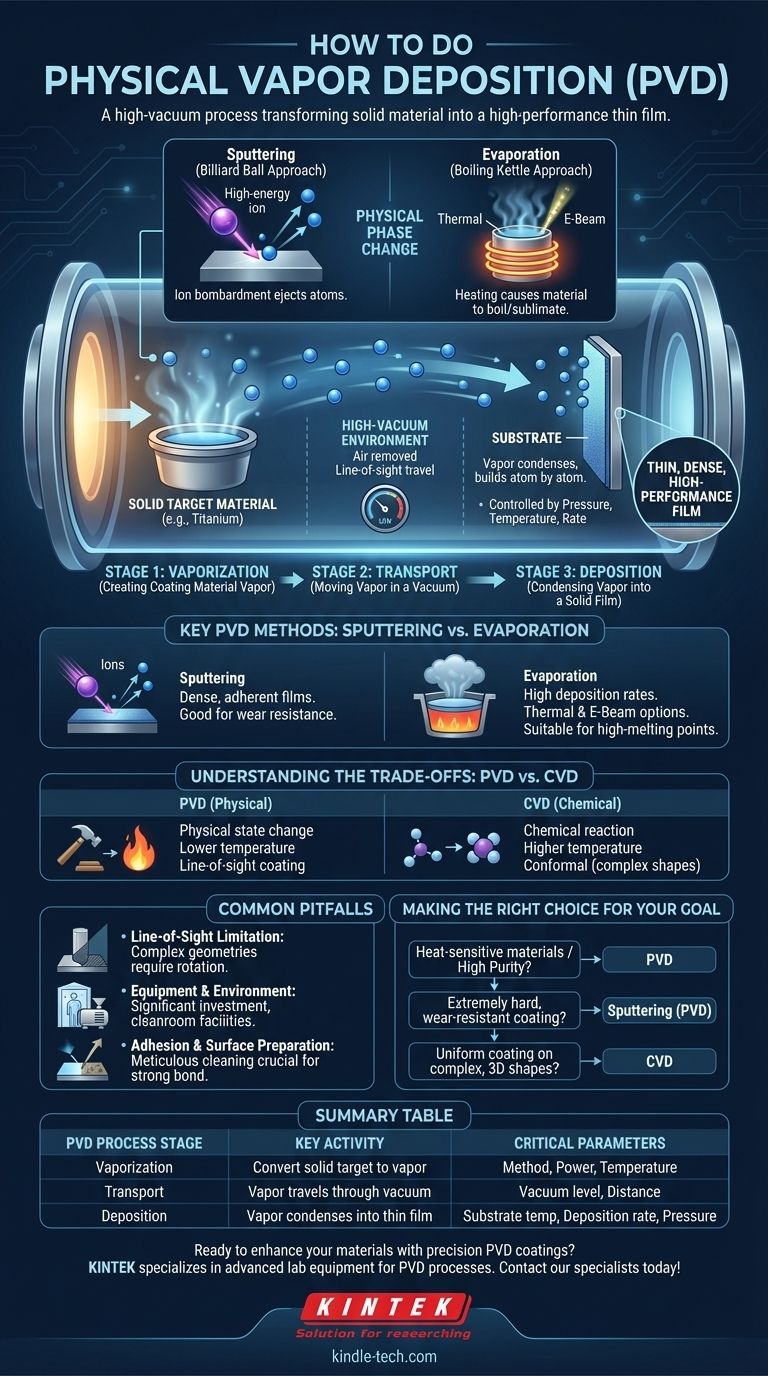

普遍的なPVDプロセス:3ステップのフレームワーク

特定の方法は異なりますが、すべてのPVDプロセスは真空チャンバー内で同じ基本的なシーケンスに従います。このフレームワークを理解することが、PVDの仕組みを理解する鍵となります。

ステップ1:気化 - コーティング材料の蒸気の生成

最初のステップは、ターゲットとして知られる固体ソース材料から蒸気を発生させることです。このターゲットには、最終的なコーティングを形成する材料(チタン、クロム、アルミニウムなど)が含まれています。

これは純粋な物理的相変化であり、水を蒸気として沸騰させるのに似ていますが、金属やセラミックスに応用されます。この蒸気を生成するために使用される方法が、異なるPVD技術が分類される主な方法です。

ステップ2:輸送 - 真空中での蒸気の移動

一度生成されると、気化した原子または分子はターゲットから基板に向かって移動します。これは高真空環境内で起こります。

真空が不可欠なのは2つの理由があります。第一に、コーティングを汚染する可能性のある空気やその他の粒子を除去するためです。第二に、気化した原子が基板へ向かうための明確で遮るもののない経路を確保するためであり、これは「直進(line-of-sight)」移動として知られる原理です。

ステップ3:堆積 - 蒸気を固体膜への凝縮

蒸気原子が基板のより冷たい表面に衝突すると、それらは再び固体状態に凝縮します。それらは原子ごとに積み重なり、薄く、高密度で、密着性の高い膜を形成します。

最終的なコーティングの特性(硬度、密度、仕上がりなど)は、圧力、温度、堆積速度などのプロセスパラメータを管理することによって厳密に制御されます。

主要なPVD法:スパッタリング対蒸着

PVDの「方法」は、気化に使用される方法にあります。PVDプロセスの最も一般的な2つのファミリーは、スパッタリングと蒸着です。

スパッタリング:ビリヤードボールのアプローチ

スパッタリングは、原子がターゲット材料から物理的に叩き出されるプロセスです。アルゴンなどの不活性ガスのイオンである高エネルギー粒子が、キューボールのように機能すると想像してください。

このイオンは加速され、ターゲット表面に打ち付けられます。衝突により、ターゲットから原子が叩き出され(スパッタされ)、基板に向かって放出され、そこでコーティングを形成します。この方法は、例外的に高密度で密着性の高い膜を生成します。

蒸着:沸騰するやかんのアプローチ

蒸着は、ソース材料を加熱して沸騰させるか、直接昇華させてガスにするプロセスです。これは通常、次の2つの方法で行われます。

- 熱蒸着: 材料をるつぼに入れ、電気抵抗によって加熱し、蒸発させます。

- 電子ビーム蒸着(E-ビーム): 高エネルギーの電子ビームをソース材料に照射し、局所的なスポットを激しく加熱して蒸発させます。これにより、航空宇宙で使用される耐熱セラミックスなど、融点が非常に高い材料の堆積が可能になります。

トレードオフの理解:PVD対CVD

PVDは、異なる問題を解決するその対抗技術である化学気相成長(CVD)と区別することが重要です。

核心的な違い:物理的対化学的

根本的な違いは、蒸気がどのように生成されるかにあります。PVDは、材料の状態を変化させるために物理的な手段(衝突または加熱)を使用します。

対照的に、化学気相成長(CVD)は、前駆体ガスをチャンバーに導入します。これらのガスは基板表面で化学反応を起こし、その反応の固体生成物がコーティングになります。

温度と基板の適合性

PVDは一般的に、従来のCVDよりも低温のプロセスです。これにより、特定のプラスチックや予備硬化された鋼など、高温に耐えられない材料のコーティングに適しています。

コーティング特性

PVD蒸気は直線的に移動するため、平坦な表面や容易に回転できる物体のコーティングに優れています。しかし、CVDは、複雑で入り組んだ3D形状を均一に覆う、高度に均一(conformal)なコーティングを作成するのに優れています。

一般的な落とし穴と考慮事項

PVDを成功裏に実施するには、洗練された制御と固有の限界に対する認識が必要です。

直進性の限界

PVDでは、基板上の表面が蒸気源から「見えない」場合、コーティングされません。これにより、プロセス中に部品を回転させるための複雑な治具なしでは、複雑な形状の均一なコーティングが困難になります。

装置と環境

PVDには、真空チャンバー、電源、冷却システムを含む専門的な装置への多大な投資が必要です。参考文献が指摘するように、これらのプロセスは、汚染を防ぎコーティング品質を保証するために、洗練された装置とクリーンルーム設備を必要とします。

密着性と表面処理

最終的なコーティングの品質は、基板との密着性に依存します。堆積を成功させるには、油分、酸化物、または汚染物質を除去するために、基板表面を細心の注意を払って洗浄・準備することが不可欠です。

目標に応じた適切な選択

適切な堆積技術の選択は、コーティングする材料と要求される性能に完全に依存します。

- 熱に敏感な材料のコーティングや最高の純度の達成が主な焦点である場合: PVDは、より低いプロセス温度と物理的な性質のため、しばしば優れた選択肢となります。

- 工具や単純なコンポーネントに極めて硬い耐摩耗性コーティングを作成することが主な焦点である場合: スパッタリング(PVD法の一種)は、優れた密着性を持つ高密度で耐久性のある膜を提供します。

- 内部通路のような複雑な3Dオブジェクトを均一にコーティングすることが主な焦点である場合: 化学気相成長(CVD)の方が、均一なコーティングを作成するのに適しています。

これらの基本原則を理解することが、高性能材料を作成するために気相成長を活用するための第一歩となります。

要約表:

| PVDプロセス段階 | 主な活動 | 重要なパラメータ |

|---|---|---|

| 気化 | 固体ターゲット材料を蒸気に変換 | 方法(スパッタリング/蒸着)、電力、温度 |

| 輸送 | 蒸気が真空チャンバーを移動 | 真空度、基板までの距離 |

| 堆積 | 蒸気が基板上の薄膜に凝縮 | 基板温度、堆積速度、圧力 |

精密なPVDコーティングで材料の性能を向上させる準備はできていますか? KINTEKは、物理気相成長プロセスのための高度な実験装置と消耗品の専門家です。当社の専門知識は、研究室が優れた密着性と純度で優れた薄膜結果を達成するのに役立ちます。当社のソリューションがお客様のコーティング用途を最適化する方法について、今すぐ当社のPVDスペシャリストにご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート